Przeszukaj forum

Pokazywanie wyników dla tagów 'PCB'.

Znaleziono 24 wyników

-

Witam, Projektuję własne PCB, ale natrafiłem na problem(y). 1. Nie mam pojęcia jak podłączyć joystick do HT12E. 2. Czy dwa procesory HT12E zadziałają na jednym module RF? Jak ktoś wie co i jak prosiłbym o odpowiedź.

-

- PCB

- Elektronika

-

(i 2 więcej)

Tagi:

-

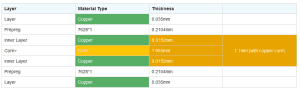

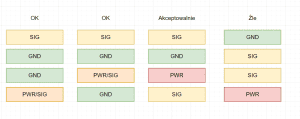

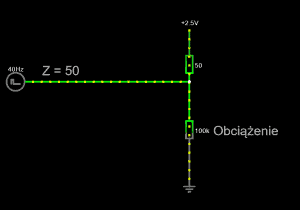

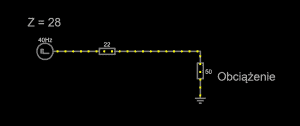

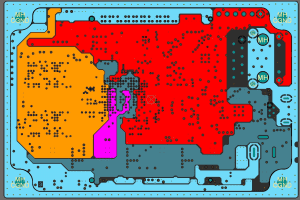

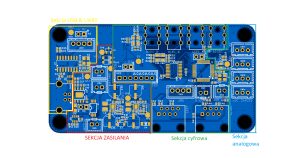

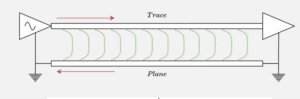

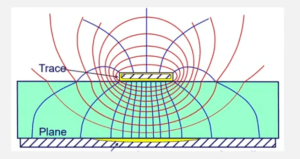

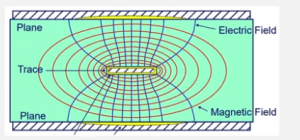

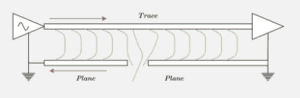

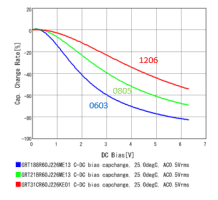

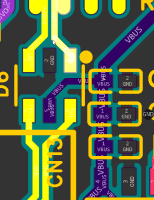

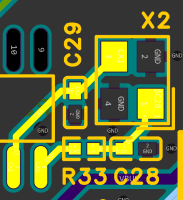

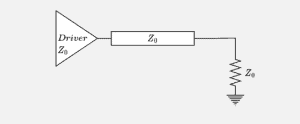

Spis treści Schematy Płytki Drukowane - tutaj jesteś Streszczenie Ta ściąga dotyczy projektowania samych płytek drukowanych - routingu, impedancji oraz innych zależnych tematów. Wymaga znajomości podstawowej terminologii dotyczącej PCB (oraz szukania opcji w oprogramowaniu) Zasady wstępne Utwórz DRC przed rozpoczęciem projektu. Wartości do DRC możesz znaleźć na stronie producenta. DRC pozwalają na porównanie projektu z ograniczeniami wynikającymi z technologii produkcji płytek, dzięki czemu unikniesz odrzucenia projektu przez fabrykę. Nie bój się pytać producenta płytek o sugerowane parametry (w tym "stackup" - określenie warstw laminatu - zarówno dielektrycznych jak i miedzianych. Dostępny do wyboru na stronie producenta lub można negocjować własny stackup, co znacząco podnosi koszty produkcji) Warto napisać do producentów PCB, gdyż często wiedzą znacznie lepiej od Ciebie co zrobić, by wykonać Twój projekt tanio i w wysokiej jakości. To ma znaczenie w szczególności w przypadku komponentów BGA. Zapytać nigdy nic nie kosztuje, a dobra rada zawsze się przyda. Pamiętaj, by uwzględnić metody składania PCB / lutowania komponentów w trakcie projektowania. O ile przylutowanie ręczne komponentu 1206 jest łatwe, tak przy 0603/0402 można już się natrudzić. O 01005 już nie wspominając. Ogólne zasady (dla początkujących): Lutowanie ręczne grotem: THT, >= 0805, układy scalone z nóżkami Lutowanie na pastę (hot air): to co wyżej + QFN, BGA* (wymaga umiejętności), >=0402 Lutowanie automatyczne (Pick'n'place + reflow): dowolność (uwaga: za lutowanie niektórych komponentów należy dopłacić opłatę instalacyjną) Rodzaje obwodów powinny być w swoich sekcjach na PCB (nie należy mieszać rodzajów obwodów w ramach sekcji, chyba że to konieczne). Inaczej mogą powodować interferencje. Przykładowe sekcje: zasilanie RF sekcja cyfrowa sekcja analogowa Zdaniem autora sekcja zasilania jest nieco zbyt rozrośnięta w górę na przykładzie, ale obrazuje on założenia podziału miejsca na PCB na poszczególne sekcje. Jeżeli któryś footprint Ci nie odpowiada (zbyt małe pola lutownicze) możesz wykonać swój z lekko powiększonymi polami. Uwaga: zbyt duże pola znacząco zwiększają ryzyko powstawania mostów podczas lutowania. Staraj się umieszczać komponenty na górnej części PCB. To znacząco ułatwia montaż (oraz redukuje jego koszty). Nie zawsze jest to możliwe, aczkolwiek próować zawsze warto. Nie dotyczy kondensatorów odsprzęgających dla BGA. Ścieżki na PCB oraz wylewki miedziane Kiedy przesyłamy sygnały elektryczne, używamy ścieżek i powierzchni związanych z miedzią. Miedź działa praktycznie jako drogowskaz dla fal energii elektrycznej, mówiąc im, w którą stronę iść. To jak instrukcja dla fali świetlnej, gdzie miedź mówi jej, jak poruszać się i gdzie skręcać. W związku z tym istotne jest rozmieszczenie zarówno ścieżki pierwotnej jak i powrotnej możliwie blisko siebie. Energia opuszcza ścieżkę pierwotną i powrotną zawsze w tym samym momencie. Źródło: Rick Hartley Sygnały o częstotliwości powyżej kilku kiloherzów zawsze mają ścieżkę powrotną ułożoną pod ścieżką pierwotną (pod warunkiem, że warstwa pod ścieżką pierwotną jest wylewką miedzianą połączoną do masy) Nigdy nie przerywaj ścieżki powrotnej tj. Żadnych ścieżek nad i w okolicy przerw w płaszczyźnie referencyjnej Im większa częstotliwość sygnałów tym krótsze powinny być ścieżki na PCB. Ścieżki (o ile to możliwe) powinny być oddalone od siebie na odległość minimum 3x większą niż grubość materiału dielektrycznego w płytce (do sprawdzenia na stronie producenta płytek). Przykład poniżej - materiał między warstwą sygnałową (L1) i warstwą wewnętrzną (L2) posiada grubość ok. 0.2mm. W związku z tym nasze ścieżki powinny być oddalone od siebie o co najmniej 0.6mm. To samo dotyczy wylewek miedzianych (z kilkoma wyjątkami) Nigdy nie umieszczaj ścieżek zbyt blisko siebie (o ile to nie jest konieczne). Zarówno w płaszczyźnie XY, jak i w płaszczyźnie wzdłuż osi Z Utrzymuj ilość miedzi na płytkach w akceptowalnie zbliżonych ilościach. Warstwy po przeciwległych stronach płytki (np. 1 i 4, 2 i 3) powinny zawierać zbliżoną ilość miedzi. Redukuje to wyginanie się płytki w procesie produkcyjnym i lutowniczym Nie zostawiaj wylewek miedzianych z pojedynczą przelotką. Mogą się zamienić w anteny. Dodaj więcej przelotek, które zredukują efekt. Przelotki powinny być rozmieszczone co 1/10 długości fali obliczonej dla maksymalnej częstotliwości występującej w układzie. Lspacing = 1/20 * c / (√ε*fmax) c - prędkość światła ε - stała dielektryka fmax - maksymalna częstotliwość na PCB Na brzegu PCB zrób wylewkę miedzianą, która będzie podłączana do uziemienia. W wylewce umieść przelotki. Wykonaj na kazdej warstwie. Wylewka powinna mieć osobną sieć (np. Chassis GND - CGND) zamiast zwykłej masy (GND). Służy ona do redukcji emisji elektromagnetycznych z brzegu płytki drukowanej. Podobna wylewka (lub nawet ścieżka masowa) jest bardzo dobrym sposobem na rozdzielanie sekcji analogowej i cyfrowej (jeżeli mają wspólne masy). Oczywiście również z przelotkami. Takie ścieżki również bardzo dobrze osłaniają kwarce przez zakłóceniami wynikającymi ze ścieżek wysokich częstotliwości. Oczywiście nadal takie ścieżki należy trzymać z daleka od kwarcu, aczkolwiek "więcej ochrony to lepsza ochrona". Ścieżki/wylewki typu Guard powinny być odsłonięte (nie powinny mieć soldermaski). Unikaj odgałęzień ścieżek. Staraj się, by ściezki przechodziły przez pady, których dotyczą (nie zawsze jest to możliwe). W przypadku płytek dwustronnych staramy się nie przecinać ścieżek, ale w ostateczności, gdy nie jest to możliwe robimy to ZAWSZE pod kątem 90 stopni (zmniejsza to wzajemne zakłócenia między ścieżkami). Wysokie napięcia i niskie napięcia powinny być od siebie odpowiednio oddalone. Konieczna jest również izolacja galwaniczna sekcji wysokonapięciowej i niskonapięciowej. Jeżeli to możliwe między sekcją niskiego napięcia i wysokiego napięcia należy wyciąć sloty (podłużne otwory) w płytce drukowanej. Płaszczyzny referencyjne Zawsze posiadaj płaszczyznę referencyjną pod/nad ścieżkami mocy/sygnałowymi. Referencje względem warstwy mocy/zasilania są akceptowalne, aczkolwiek są znacznie gorsze od referencji względem warstwy masy (patrz obrazek wyżej). Posiadanie sygnałów tylko na górnej i dolnej warstwie ułatwia szukanie problemów. Nie zawsze jest to do zrealizowania. Żadnych ścieżek na warstwie masy. ŻADNYCH! Każda płaszczyzna zasilania/sygnałowa powinna być obok płaszczyzny masowej. (patrz powyżej dlaczego) Nie należy rozdzielać masy analogowej i cyfrowej (a wyłącznie zastosować stosowną odległość między komponentami analogowymi i cyfrowymi. Można to zrobić, ale wymaga to ogromnej ilości wiedzy i dbania o szczegóły. Przelotki Ogranicz długość przelotek, która nie przewodzi sygnału/mocy. Jeżeli używasz przelotek "through hole", które są najtańszą opcją, to staraj się umieszczać sygnały na jak najdalej oddalonych od siebie warstwach. Np. z warstwy 1 do 8 zamiast z 1 do 3. Umieszczaj przelotki masowe (GND) jak najbliżej przelotek sygnałowych i zasilania. ZAWSZE. (Redukuje to negatywny wpływ przelotek na impedancję ścieżki) Zakazane jest używanie przelotek w przypadku sygnałów mocy o dużej częstotliwości (np. cewek przetwornic impulsowych) W przypadku interfejsów równoległych oraz par różnicowych ilość przelotek między punktem źródłowym i docelowym sygnału musi być identyczna. Przykładowo jeżeli USB+ posiada 5 przelotek to USB- musi posiadać 5 przelotek. W innym przypadku będzie to stwarzało problemy z dopasowywaniem czasu propagacji sygnału. Warto przeczytać ten oraz ten artykuł 😉 Kondensatory i kwarce Używaj kondensatorów z jak najmniejszą rozbieżnością tolerancji (np. 5% jest lepsze od 10%). Pod warunkiem, że koszt jest racjonalny. Maksymalne (odczytane z noty katalogowej) napięcie kondensatora (w szczególności ceramicznego) powinno być minimalnie 2x, a optymalnie 3-4x większe niż napięcie, które będzie przechowywał. W innym przypadku nastąpi spadek pojemności. Źródło i artykuł Rodzaj dielektryka kondensatora (a tym samym zakres temperaturowy) wybieramy na podstawie najgorszego możliwego scenariusza. W przypadku trudności w spełnieniu powyższych punktów uwzględnij tolerancję i spadek pojemności w wyniku temperatury / przyłożonego napięcia stałego i wybierz kondensator o odpowiednio większej pojemności. Np. wybierz 22pF zamiast 18pF. Im wyższa częstotliwość sygnału tym kondensatory o mniejszym rozmiarze są niezbędne (m.in. mniejszy ESR). Do sprzętu audio nigdy nie używaj kondensatorów ceramicznych klasy 2 i 3. Wyłącznie klasy 1 (najlepiej NP0, C0G). Inaczej będą one generowały szumy. To samo tyczy się elektroniki precyzyjnej. Unikaj kondensatorów elektrolitycznych (o ile to możliwe). Są bardzo podatne na warunki środowiskowe. Kondensatory odsprzęgające powinny być możliwie najbliżej (tak blisko jak na to pozwala technologia produkcji) elementu, z którym współpracują (MCU, FPGA, IC). Kwarc może być nieco dalej niż kondensatory odsprzęgające, ale nadal w racjonalnych odległościach. Dobrą praktyką jest umieszczenie kondensatorów i rezystora ograniczającego prąd w ścieżce do kwarcu. Przykład poniżej. By dobrać kondensatory do kwarcu skorzystaj ze wzoru: CP = 2*(CL-Cstray), CP to wartość kondensatora odsprzęgającego kwarcu. CL to wartość "Load Capacitance" odczytana z noty katalogowej kwarcu. Cstray to szacowana pojemność ścieżek na płytce (zwykle 3-8pF, na start warto przyjąć 5pF). Jeżeli pracujesz z wysokimi częstotliwościami zweryfikuj swój kondensator. Kondensatory są ograniczone w kwestii maksymalnej częstotliwości pracy. Więcej można przeczytać tutaj. Ogólny wzór na częstotliwość rezonansu kondensatora to ω = √(1/(C*Ls). C - pojemność kondensatora. Ls - szeregowa indukcyjność kondensatora (o ile jest w nocie katalogowej). Impedancja, czasy propagacji, terminacja Impedancja: Z = ~= √(L/C) indukcyjność może być kontrolowana przez wielkość pętli (dystans do płaszczyzny referencyjnej) np. im grubszy dielektryk tym większa impedancja pojemność może być kontrolowana przez pole powierzchni - np. szersza ścieżka to mniejsza impedancja Impedancja różnicowa: Zdiff ~= (Z0 - Zcoupling). Zwiększanie odstępu między ścieżkami zwiększa wartość Zcoupling. Najłatwiejsza metoda to dobranie odpowiedniej szerokości ścieżki (np. w USB ścieżka musi mieć impedancję własną 50R, co definiuje jej szerokość), a następnie na podstawie tej szerokości dobranie odpowiedniego odstępu. Do tego celu można wykorzystywać stosowne kalkulatory. Największa moc jest transferowana, kiedy impedancja nadajnika, ścieżki i odbiornika są identyczne. Im większa częstotliwość sygnału tym mniejszy przekrój ścieżki jest używany do jego transmisji. Może to powodować zakłócenia impedancji. Jeżeli twój producent płytek oferuje kontrolowaną impedancję, to jej używaj. Znacząco zmniejsza problemy (w szczególności czasy narastania i opadania zbocza układów scalonych, co pozwala na osiąganie znacznie większych częstotliwości). Coplanar Impedance - impedancja, gdy wokół ścieżki znajduje się pole masowe Non-Coplanar Impedance - impedancja, gdy wokół ścieżki nie znajduje się pole masowe (min. odległość to 3x grubość dielektryka). W przypadku płytek dwuwarstwowych producenci rzadko oferują usługę kontrolowanej impedancji (aczkolwiek wartości z kalkulatora powinny być zbliżone do docelowych, po prostu producent tego nie gwarantuje). Jeżeli pracujesz z magistralami równoległymi (lub ścieżkami różnicowymi) zawsze dopasowuj czas propagacji do przyjętych norm. Uwzględnij również czas propagacji wewnątrz układów scalonych (do uzyskania w zasobach producenta lub w plikach IBIS). Większość nowoczesnych narzędzi pozwala dopasować czas propagacji co do pikosekundy (np. Altium Designer). Informacje o plikach IBIS możesz znaleźć w materiale wideo odnośnie projektowania PCB z uwzględnieniem EMI/EMC od Phil's Lab na dole tego artykułu. pd ~= (tphl + tplh)/2, pd ~= (tr+tf)/2 - czas propagacji można uznać za średnią wartość czasu propagacji zmiany (o ile nie jest on podany bezpośrednio przez producenta) - jeżeli w nocie katalogowej podane są czasy propagacji zmiany stanu zbocza wykorzystujemy wzór pierwszy, w ostateczności możemy wykorzystać wzór drugi, który jest nieco lepszy niż uznawanie braku czasu propagacji. pamiętaj, że przelotki znacząco wpływają na czas propagacji i każda ze ścieżek, które są dopasowywane czasowo powinna posiadać ich identyczną ilość (np. 5 przelotek na USB+ oraz 5 przelotek na USB-) Pamiętaj, że grubość warstwy miedzi ma znaczenie dla impedancji. W większości przypadków warstwa zewnętrzna posiada grubość 1oz/ft2, a warstwa wewnętrzna 0.5oz/ft2. Oznacza to, że ścieżki o identycznych parametrach na wewnętrznej warstwie będą posiadały inną impedancję. Sekcja zasilania PCB powinna mieć jak najniższą impedancję (dlatego stosujemy wylewki masowe albo szerokie ścieżki). Wysoka impedancja będzie powodowała zakłócenia, a tym samym brownout układów, spadki napięć, większe czasy propagacji oraz emisje elektromagnetyczne. Sygnały cyfrowe: Jeżeli impedancja odbiornika jest zdecydowanie większa niż impedancja ścieżki/nadajnika użyj równoległego rezystora terminującego o wartości zbliżonej do wartości impedancji, który jest podłączony do napięcia VDD/2. VDD/2 to napięcie terminacji. Można je wygenerować dzielnikiem rezystorowym (z buforem w postaci wzmacniacza operacyjnego) lub wyspecjalizowanym układem. Jeżeli impedancja źródła sygnału jest nieznacznie niższa od impedancji ścieżki sygnałowej/źródła użyj rezystora szeregowego, którego impedancja po zsumowaniu z impedancją źródła da oczekiwaną wartość. Warto umieszczać miejsce na takie rezystory (nawet jeżeli będą miały wartość 0R), gdyż pozwalają na łatwe modyfikacje płytki PCB w przypadku problemów. Dobrymi startowymi wartościami dla takiego rezystora jest 10 lub 22R. Rezystory terminacyjne powinny być blisko obciążenia (równoległy) lub źródła (szeregowy). Bardzo blisko (tak blisko jak to możliwe ze względów montażowych). Terminacja rezystorem szeregowym zużywa mniej energii niż terminacja rezystorem równoległym. Jeżeli twoja ścieżka jest dłuższa niż c/fmax * 1/√ε * 1/12 to musisz stosować kontrolowaną impedancję ścieżek. c - prędkość światła fmax - maksymalna częstotliwość na danej ścieżce ε - stała dielektryczna materiału (podawana przez producenta, zwykle 4.5-4.8) dla sygnałów cyfrowych fmax ~= 0.5/(min(tr, tf)), gdzie tr i tf to odpowiednio czas narastania i czas opadania zbocza (odczytany z noty katalogowej) tr / tf ~= 1/10 * (fclk) - gdzie fclk to częstotliwość taktowania układu (wartość w optymalnych warunkach) Przydatne dodatki Czasami piny układów scalonych muszą być odpowiednio podciągnięte, by ustawić ich parametry. Zawsze sprawdzaj to w dokumentacji (w szczególności, jeżeli z danym typem układów masz styczność pierwszy raz) Dodaj punkty testowe. Znacząco ułatwiają diagnozowanie płytki drukowanej. Zgodnie z normą: Wielkość: 1mm [dla niektórych producentów 2-2.5mm] Umieszczone na dolnej stronie PCB Okrągłe pady jednowarstwowe Jeżeli twój producent płytek będzie również dokonywał montażu dodaj punkty odniesienia dla maszyny: Okrągłe pady jednowarstwowe [niektórzy producenci PCB preferują otwory] Wielkość: 1mm Ekspansja maski pola lutowniczego: 0.75mm Jak najdalej od siebie jak to możliwe (np. w rogach płytki) Minimum 3, optymalnie 5, aczkolwiek można dodać więcej. Warto umieścić numery warstw na wylewkach miedzianych (najlepiej zlokalizowane w tym samym obszarze) na każdej warstwie. To zapobiegnie problemom, gdyby nasz wyeksportowany plik przypadkowo pomieszał warstwy. Producent sam je ułoży wtedy we właściwej kolejności, bądź napisze do nas z informacją, że "coś im tu nie pasuje". Jeżeli twoje EDA wspiera funkcję "teardrop" - łez, użyj jej. Zwiększa jakość przesyłanego sygnału. Dla płytek o wysokich częstotliwościach jest to wymagane. Jeżeli twoje EDA może usunąć nieużywane pady użyj tej fukcji. Zwiększy ona przepustowość prądową na warstwach, które nie są podłączone do danego pada. Jeżeli masz możliwość użyj ładnych oznaczeń na płytce. Jeżeli możesz wyeksportować rysunki montażowe, podglądy itp. zamieść je razem z plikami produkcyjnymi. Tak samo wymagania odnośnie impedancji itp. Pozwoli to producentowi PCB wyłapać błędy, które mogłeś przeoczyć, a które są istotne dla projektu np. nieprawidłową szerokość ścieżek dla impedancji 50R. Dodatkowe materiały

-

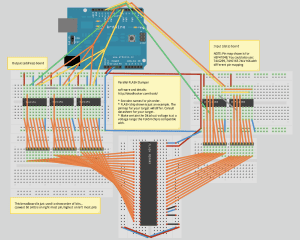

Cześć, od dłuższego czasu planowałem przeprowadzenie próby wlutowania układu scalonego w obudowie BGA na þlytkę PCB. Coraz trudniej jest dostać zaawansowane układy scalone w obudowach innych niż BGA (MCU, FPGA pamięci różnego rodzaju) stąd moje zainteresowanie możliwością wlutowania układów scalonych w tych typach obudów do płytki drukowanej. Mój wybór do pierwszego eksperymentu lutowania takich obudów padł na pamięć flash (z interfejsem równoległym) w obudowie BGA48. Wybrany układ to pamięć flash o organizacji 16-Mbit (2M × 8-Bit/1M × 16-Bit) w obudowie BGA48 typu S29AL016J. Tutaj link do karty katalogowej: https://www.infineon.com/dgdl/Infineon-S29AL016J_16_MBIT_(2M_X_8_BIT_1M_X_16_BIT)_3_V_BOOT_SECTOR_FLASH-DataSheet-v18_00-EN.pdf?fileId=8ac78c8c7d0d8da4017d0ed709c05803 Wybrałem tą pamięć ze względu na małą obudowę BGA48 i niską cenę układu (11PLN w Mouser.com). Zaprojektowałem prostą płytkę drukowaną pozwalającą sprawdzić poprawność lutowania układu S29AL016J korzystając z CAD "EasyEDA". Poniżej schemat i projekt PCB tej płytki: Schematic_Flash_16Mb_S29AL016J_BGA48_2023-04-22.pdf PCB_PCB_Flash_16Mb_S29AL016J_BGA48_Placement_14_production_2023-04-22.pdf Tutaj pliki Gerber dla PCB: Gerber_PCB_Flash_16Mb_S29AL016J_BGA48_Placement_14_production_2023-04-22 (1).zip A tutaj zdjęcie gotowej płytki PCB z wlutowanyym układem scalonym S29AL016J: W celu nakładania pasty lutowniczej kupiłem wcześniej w Aliexpress.com zestaw sit do obudów BGA: https://pl.aliexpress.com/item/4000278609112.html?spm=a2g0o.productlist.main.81.19e84adbTuhuOn&algo_pvid=4e04cc0e-de6c-4a8f-985b-47e2d7ad2b18&algo_exp_id=4e04cc0e-de6c-4a8f-985b-47e2d7ad2b18-40&pdp_npi=3%40dis!PLN!30.95!21.66!!!!!%40211bf3f116821577341587735d075c!10000001137393162!sea!PL!2287185289&curPageLogUid=2RkVKYY91Apz . ale okaząło się, że w tym przypadku nie były potrzebne, bo układ scalony w obudowie BGA miał już kulki z lutowia. Po umieszczeniu układu scalonego na PCB był on wlutowany w piecu konwekcyjnym. Wstępnie sprawdziłem, czy na pinach obudowy BGA wyprowadzonych na złącze goldpin nie ma zwarć pomiedzy sąsiadującymi pinami i test był pozytywany. Znalzłem na Github'ie projekt "ParallelFLASHDumper" za pomocą którego można sprawdzić (korzystając z Arduino UNO) poprawność działania wlutowanej pamieći flash: https://github.com/cyphunk/ParallelFLASHDumper Muszę tylko kupić układy cyfrowe seri 74xxx, których nie mam. Gdyby okazło się, że wlutowana pamieć flash S29AL016J działa poprawnie, to jako nastepny eksperyment planuję zaprojektowanie płytki PCB z układem scalonym (MCU STM32) STM32F103RBH6 w obudowie BGA64: https://www.mouser.pl/ProductDetail/STMicroelectronics/STM32F103RBH6?qs=%2FuY%2BN5FtPGQPlibP5f9V4A%3D%3D A ostatecznie chciałbym móc korzystać w swoich projektach z układów FPGA w obudowach BGA256 np. takich: https://www.mouser.pl/ProductDetail/GOWIN-Semiconductor/GW1N-LV9UG256C6-I5?qs=OlC7AqGiEDkJIRlgPk4JJQ%3D%3D Pozdrawiam

-

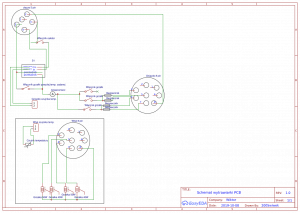

Cześć Zawsze robiłem różne układy elektroniczne na uniwersalnych płytkach pcb jednak pewnego dnia stwierdziłem, że to bez sensu i przydała by się wytrawiarka. Po rozglądnięciu się po internecie stwierdziłem, że najtaniej będzie jak zrobię ją sam. Tak narodził się pomysł na własną wytrawiarkę. Założenia projektu. termostat by nie pilnować temperatury zbiornik z plexi grzałka na 12v wąski zbiornik żeby nie trzeba było dużo nadsiarczanu żeby zbiornik dało się bez problemu umyć Całość została umieszczona w drewnianej obudowie ze sklejki i pomalowana farbą. Grzałki są przymocowane do sklejki i zawieszone nad zbiornikiem jest to część ściągana i mocowana na złączu przemysłowym 9 pin. Każda grzałka posiada własny bezpiecznik. Czujnik temperatury wiszący z góry jest podłączany przez złącze montażowe do termostatu. Całość jest zasilana poprzez złącze przemysłowe z zasilacza 12v który ostatnio przeszedł metamorfozę z powodu zepsucia się zasilacza modułowego (jeszcze nie opisane na forum). Cały zbiornik jest wyciągany i mocowany na cztery śrubki. W razie ,,małego'' przecieku obudowa od środka jest pomalowana i zabezpieczona silikonem na łączeniach. Każdy z pośród 3 włączników włącza 2 grzałki jeden jest nie podłączony z powodu, że zamówiłem 4 grzałki. Są to grzałki do głowicy drukarki 3D dwie 40W i dwie 50W w wodoodpornej osłonie do taśmy Led w moich testach wytrzymała bez problemu 480°C całością steruje termostat który jest ustawiony na 44°C. By podgrzać wodę powyżej zadanej temperatury należy włączyć wyłącznik obok amperomierza. Amperomierz został zamontowany ponieważ leżał mi w domu i by wiedzieć czy grzałki pracują prawidłowo. Pobór prądu przez nie wynosi około 3,5A. Mała galeria oraz schemat Dziękuję za przeczytanie

-

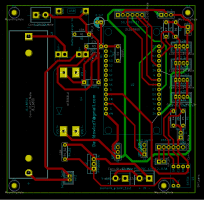

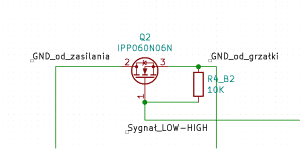

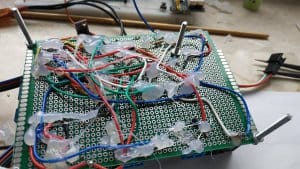

Witam Mam stację pogodową zrobioną na płytce prototypowej. Jest tam między innymi Esp8266 nodemcu, bateria 18650, tp4056, parę czujników i2c, Mosfet N-channel itd. Chciałem to wszystko przenieść na płytkę PCB, ale mam małe pojęcie o tym. Miałem już wysyłać pliki gerbera do jlcpcb, ale nie daje mi spokoju jedna kwestia. Główne pytanie brzmi o płaszczyznę masy. Jak widać na zdjęciu PCB. Tylko bateria 18650 jest podłączona do modułu tp4056 a reszta GND razem z drugiej strony do płaszczyzny masy. Czy w takim razie np. MOSFET, który pokazałem na schemacie będzie działać? Czy on musi mieć GND podłączone bezpośrednio do pinów w tym przypadku jest to grzałka, którą będzie MOSFET załączać na podstawie temperatury z obudowy poprzez pin sygnałowy. Grzałkę będzie zasilać osobny zasilacz 12v a resztę zasilacz 5v. GND zasilaczy są połączone razem. Dzięki za jakąkolwiek pomoc.

- 5 odpowiedzi

-

- PCB

- Esp8266 nodemcu

-

(i 1 więcej)

Tagi:

-

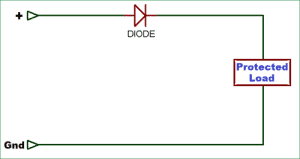

Jaki Diode dobrac dla "reverese polarity protection" USB 5V PCB

jomardyan opublikował temat w Zupełnie zieloni

Witam, z jakiego DIODA mogę skorzystać aby zabezpieczać układ z "Reverse Polarity" ? Chodzi o zabezpieczenie portu USB. Czy ten model jest kompatybilny ? https://lcsc.com/product-detail/Schottky-Barrier-Diodes-SBD_PANJIT-International-SS1040L_R1_00001_C305161.html -

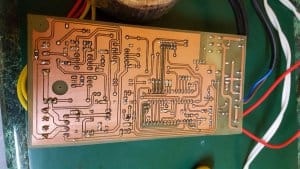

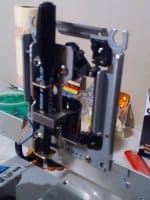

Siema wszystkim Potrzebuje pomocy! Wykonałem płytkę #PCB nie dawno z poradnika homemade 102 Poradnik tutaj Gotowa płytka wygoda tak(zdjęcia) Sprawdziłem działa ale tylko z silnikiem 250W a z silnikiem 350W nie działa CO ZROBIĆ ŻEBY 350W DZIAŁAŁAł?? Bateria lito-jonowa #18650 #li-ion 7s6p Komponenty: Transformatory irf3205 Tranzystor S8050 npn Tranzystor S8550 pnp Kondensator 4700uF/50V Kondensator 470uF/50v Rezystor 2, 2K powinna być 2k Rezystor 1K Rezystor 4, 7R Kondensator 104 Dioda 1N4148 Dioda LED Dioda 1N4007 Układ scalony NE555 EAFLE sch i brd.rar

-

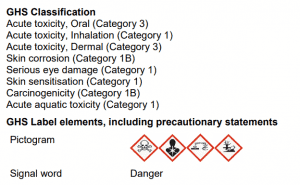

UWAGA Niniejszy wpis opisuje niebezpieczne procesy. Nie próbuj wykonywać tych czynności, jeżeli nie jesteś w stanie zadbać odpowiednio o swoje bezpieczeństwo. Na wstępie... Sporo osób pewnie wykonywało płytki w domu czy to termotransferem czy inną metodą i miało problem z przelotkami. Oczywiście można je wykonywać z drutu, ale wtedy ich średnica to ok. 1.2mm. Istnieją też nity do przelotek, ale najmniejsze jakie znalazłem to 0.6mm (0.4mm wewnętrznej średnicy). Czy istnieje lepsze rozwiązanie? Otóż tak... Laminowanie miedzią. Ale czy to nie jest elektroliza? No laminat nie przewodzi prądu... Ale za to jest podatny na działanie odczynników chemicznych. W związku z tym można wykorzystać tzw. "electro-less" plating. Zamiast elektrod używane są odpowiednie związki chemiczne. Ale to jest drogie? Otóż tak, proces stosowany przez firmy produkujące PCB wykorzystuje Chlorek Palladu, który kosztuje zaledwie 250zł/ 1 GRAM... Ale jednak istnieje też inne rozwiązanie... Stosowane przez producentów płytek. Producenci płytek (szczególnie europejscy) stosują długi proces przygotowywania. Na początku czyszczą płytkę (laminat) w roztworze mydła i wodorotlenku potasu (i po każdym etapie to czyszczenie powtarzają). Następnie na 5 minut zanurzają laminat w roztworze SnCl2 z wodą (4%). Potem po czyszczeniu płytka ląduje na kolejne 5 minut w roztworze PdCl2 z wodą (2%). Oczywiście też PH roztworów jest regulowane. Następnie stosują roztwór do laminowania - siarczan miedzi 5-hydrat, EDTA, formalina (10%) i wodorotlenek sodu. Na szczęście sama mieszanina laminująca jest dość tania, a roztwór palladu starcza na długi czas 😉 Ale jednak jest to dość długi i skomplikowany proces. Można to zrobić prościej (aczkolwiek mniej bezpiecznie). Alternatywna metoda - hydrazyna. Stosowanie hydrazyny usuwa konieczność wykonywania "preparacji" płytki w roztworze SnCl2 i PbCl2, jednakowoż hydrazyna jest dość... niebezpieczna delikatnie mówiąc... A dosadnie: W **** NIEBEZPIECZNA. Minimalne wymagania do pracy z nią (minimum absolutne) to maska przeciwchemiczna dla substancji nieorganicznych. Do tego okulary i rękawice ochronne. Praca wyłącznie na świeżym powietrzu lub w bardzo dobrze wentylowanym pomieszczeniu z odciągiem bezpośrednim. Zalecana wersja to pełny kombinezon przeciwchemiczny odporny na działanie tej substancji. NIE PRÓBUJ TEGO ROBIĆ W DOMU. Notatka: substancja ta mocno paruje na powietrzu, więc możecie sobie to dodać do powyższej listy - nieszczęście gwarantowane. Skład mieszaniny do laminowania (pallad) Przygotowawcza: roztwór KOH z mydłem (czyszczenie) roztwór SnCl2 z wodą destylowaną (4%) [5 minut] PH 1.25 [approx. 20g/0.5l wody] roztwór KOH z mydłem (czyszczenie) roztwór PdCl2 z wodą destylowana (0.2%) [5 minut] PH 4.0 [approx. 1g/0.5l wody] Laminowanie: Notatka: po dodaniu każdej z substancji czekamy aż się rozpuści jednocześnie mieszając. 50ml wody destylowanej 0.66g siarczanu miedzi 0.9g EDTA 0.75g NaOH 5ml formaliny (10%) podgrzej miksturę do 35-40*C Wkładamy płytkę i patrzymy na efekt 😉 Skład mieszaniny do laminowania (hydrazyna) NIE ROBIĆ W DOMU Przygotowawcza: 13ml wody destylowanej 0.375g siarczanu miedzi 37ml amoniaku (25%) 0.1ml hydrazyny (80%) Dodajemy w powyższej kolejności. Przed dodaniem hydrazyny podnosimy temperaturę do 65*C i wkładamy płytkę do laminowania. Płytka powinna znajdować się w mieszaninie przez 20 minut. Nakładcza: podnosimy temperaturę do 83*C dodajemy <0.375g siarczanu miedzi dodajemy 0.3ml hydrazyny (80%) Tutaj w zależności od oczekiwanych rezultatów zajmuje to nam od 1 do 20 minut. Palladium-freeelectrolessdepositionofpurecopperfilmonglass.pdf - trochę lektury 😉 Ciekawe czy znajdzie się ktoś kto ma dostęp do wyposażenia chemicznego by to przetestować. Osobiście raczej skuszę się na wersję z palladem, bo może życie jest gówniane, ale jednak je lubię... Appendix Technicznie wszystkie substancje można dostać, więc możemy przerzucić się z Chin na domowy warsztat 😉 (o ile wystarczą nam dwie warstwy, chociaż więcej też nie powinno być problemem przy odpowiedniej technice (#poliuretan)

-

Witam, chciałbym wykonać PCB na laminacie światłoczułym jednostronnym. Nie wiem jak umieścić a raczej jak wydrukować wzór PCB tak aby Arduino nano znajdowało się w lewym górnym rogu a złącze USB było skierowane na zawnatrz płytki. WSZYSTKIE elementy obwodu chciałbym aby znajdowały się na tej stronie gdzie nie ma wytrawionych ścieżek. Z góry dziękuję za pomoc.

-

Witam! Z racji tego że są Święta postanowiłem stworzyć elektroniczną choinkę. Nie jest to projekt lecz ozdoba która jak dla mnie wyszła bardzo fajnie. Zacząłem od zaprojektowania układu w programie EasyEDA, następnie w polu do tworzenie ścieżek narysowałem kształt choinki i według tego obramowania rozmieszczałem elementy. Następnie płytkę wyeksportowałem do pliku "gerber" i wrzuciłem do programu FlatCAM który przekonwertował ścieżki, otwory oraz obramowanie na ruchy frezarki CNC. Niestety nie mam filmiku z procesu obróbki płytki PCB. Tak wygląda gotowa płytka do sprawdzenia i przylutowania układów. Gdy sprawdziłem wszystkie ścieżki czy nie ma gdzieś jakiegoś zwarcia przystąpiłem do lutowania elementów. I sprawdzenia działania. Na samym końcu wydrukowałem podstawkę do choinki. Tutaj filmik z działania ozdoby. Na odwrocie płytki umieściłem potencjometr którym można zmieniać czas przełączania diod LED.

- 5 odpowiedzi

-

- 15

-

-

Praca Szukam osób chętnych do pracy nad projektem.

Sadzio98 opublikował temat w Sprzedam/Kupię/Zamienię/Praca

Witam, Mam na imię Kamil, poszukuję pasjonatów chętnych do współpracy nad projektem systemu Internetu Rzeczy. Jak wiadomo rynek IOT błyskawicznie się rozwija. Do sieci podłączanych jest coraz więcej urządzeń. Rozwiązania tego typu znajdują coraz to szersze zastosowanie w najróżniejszych gałęziach przemysłu, gospodarki oraz na rynku konsumenckim. Moim celem jest zebranie zespołu pasjonatów w celu stworzenia polskiego rozwiązania systemu IOT. Temat jest bardzo rozległy oraz wymaga szerokiego zakresu wiedzy. Nie jestem w stanie zrealizować projektu samodzielnie, co sprawia, że zamieszczam ten wpis na wielu forach w nadziei, że znajdzie się grupa pasjonatów chętna do wspólnej pracy nad wykonaniem tego przedsięwzięcia. Pierwszym etapem projektu jest skompletowanie zespołu. Do współpracy poszukuję osób zajmujących się hobbystycznie: - Elektroniką oraz projektowaniem PCB, - Programowaniem mikrokontrolerów STM32, - Technologiami przesyłania danych, - Cyberbezpieczeństwem, - Technologiami Chmur obliczeniowych, - Bazami Danych, - Analizą danych, - Aplikacjami internetowymi oraz mobilnymi. Nie poszukuję Profesjonalistów lecz zapalonych Hobbystów, których motywuje ciągła chęć rozwoju oraz zgłębiania wiedzy. Wierzę, że uda nam się skomponować zespół Ludzi pełnych pasji, którzy wspólnymi siłami będą dążyć do osiągnięcia wyznaczonych sobie celów. Praca nad projektem będzie świetną okazją do wzajemnej wymiany wiedzy oraz doświadczenia. Uważam, że nieocenione są możliwości grupy Osób pełnych zaangażowania, które łączy wspólne hobby. Zdaję sobie sprawę, że cała koncepcja jest nieco szalona, aczkolwiek myślę, że warto spróbować. Kto wie co jesteśmy w stanie wspólnie osiągnąć :) . Osoby zainteresowane projektem w celu uzyskania informacji lub jakichkolwiek pytań proszone są o kontakt pod adresem e-mail: kamiliotsystem@gmail.com W tytule wiadomości proszę zamieścić swoje imię oraz obszar zainteresowań -

ATmega328 Czujnik natężenia gazów na bazie czujnika MQ-2

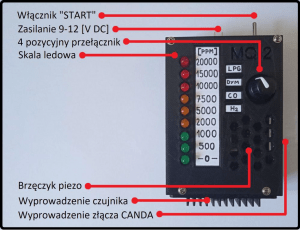

StrongVoltage opublikował temat w Projekty - DIY

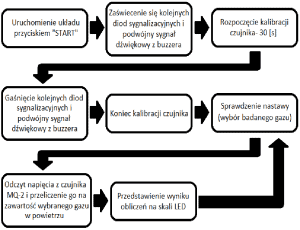

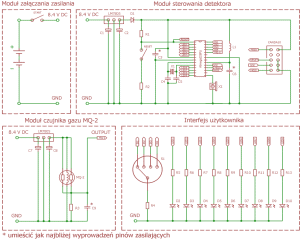

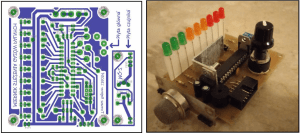

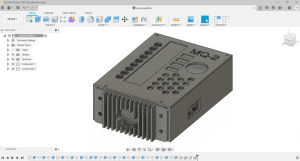

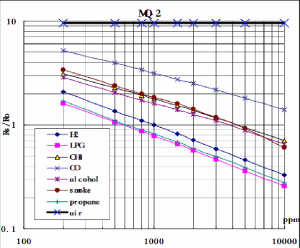

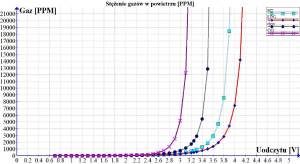

Słowem wstępu, projekt ten został wykonany w czasie pandemicznego wymogu pozostania w domu, kiedy to zbliżał się koniec semestru na mojej uczelni. Był to mój projekt zaliczeniowy z przedmiotu o wdzięcznej nazwie: "Układy mikroprocesorowe". Prowadzący udostępnił listę urządzeń, z której każdy może wybrać jedno. Po dokonaniu wyboru należało wykonać je w warunkach domowych do końca wówczas trwającego miesiąca. Jako że był to dość niewygodny moment do wychodzenia po części do sklepu, a na zamówienie ich i czekanie nie chciałem marnować czasu, zrobiłem szybki przegląd swojego warsztatu. Wśród przewalających się podzespołów i elementów udało mi się dostrzec czujnik gazów MQ-2, który kiedyś kupiłem w promocji wraz z czujnikami alkoholu MQ-3. Jako że na liście widniał czujnik gazów, niewiele myśląc zebrałem to co miałem i przystąpiłem do pracy. Efektem tej pracy jest właśnie... DETEKTOR GAZÓW W POWIETRZU ATMOSFERYCZNYM OPARTY NA CZUJNIKU MQ-2 Detektor gazów przystosowano do pomiaru stężeń czterech gazów: LPG, dymu, CO oraz H2. Urządzenie zaprojektowano tak, by miało kompaktową obudowę i prosty, intuicyjny interfejs użytkownika. Wszystkie elementy tego interfejsu opisano na rysunku 1. Gaz którego odczyt ma zostać dokonany, zostaje wybrany za pomocą pokrętła głównego. Zgodnie z jego nastawą detektor będzie przeliczał odczyty czujnika pod wybrany gaz i wyświetli wynik na skali ledowej, znajdującej się po lewej stronie urządzenia. Wartości zmierzonych stężeń przelicza się na jednostkę PPM (Part Per Milion). W zależności od wysokości stężenia, skala LED pokazuje nie tylko zakres, ale także za pomocą odpowiedniej barwy pokazuje czy dany gaz znajduje się w strefie małego, umiarkowanego czy też dużego niebezpieczeństwa. rysunek 1. opis elementów detektora Urządzenie nie jest skomplikowane zarówno w swojej budowie, ale także w działaniu. Cały proces zachodzący pod obudową wykonaną z PLA opisuje schemat algorytmu na rysunku 2. rysunek 2. schemat algorytmu detektora Czytając schemat elektryczny umieszczony na rysunku 3., od lewej strony widzimy źródło zasilania, którym są akumulatory li-ion o napięciu 4.2 [V] każdy. Układ może być zamiast z akumulatorów zasilany z zasilacza o napięciu od 9 do 12 [V], o wydajności minimum 1.5 [A]. Po załączeniu układu przyciskiem “start” zasilanie prowadzone jest na dwa stabilizatory liniowe LM7805. Jeden z nich zasila mikrokontroler oraz interfejs urządzenia, a drugi odpowiada za zasilenie czujnika MQ-2. Zastosowanie dwóch stabilizatorów wiąże się z zapotrzebowaniem czujnika na prąd. Aby nie wprowadzać zakłóceń w działaniu mikrokontrolera, czujnik zasilany jest osobno a sam stabilizator jest chłodzony dodatkowo radiatorem. Sercem urządzenia jest mikrokontroler Atmega328PU. Zastosowano go ze względu na odpowiednio dużą liczbę dostępnych portów oraz wbudowany przetwornik analogowo- cyfrowy. Mikrokontroler przyjmuje sygnał analogowy z czujnika gazów na pin A1, analizuje go, sprawdza nastawę przełącznika “S1” po przez weryfikację stanów portów A2-A5, a na koniec wyświetla wynik za pomocą diod LED podpiętych pod porty PD0-PD7 oraz PB0. Oprócz tego, układ podłączony jest do 10-cio pinowego gniazda CANDA, które umożliwia programowanie mikrokontrolera bez konieczności rozbierania urządzenia i wyjmowania Atmegi328PU. rysunek 3. schemat elektryczny detektora gazów Płytę główną detektora zaprojektowano przy pomocy programu Cadsoft Eagle. Wykonany w nim wzór został przeniesiony na miedziany laminat za pomocą metody termicznej, a następnie wytrawiony nadsiarczanem sodowym. rysunek 4. Po lewej projekt PCB, po prawej zmontowana płytka Obudowa została zaprojektowana w programie Fusion360. Rzut na model złożony w programie cadowskim ukazano na rysunku 5. Na podstawie utworzonego modelu wykonano wydruki 3D, które po oszlifowaniu oraz wyczyszczeniu skompletowały projekt i umożliwiły zabudowę elektroniki w kompaktowej obudowie. rysunek 5. model obudowy w Fusion360 Jednym z najważniejszych etapów konstruowania detektora było wyprowadzenie liniowej zależności na stężenie gazu. Nota katalogowa czujnika przedstawia charakterystykę PPM w skali logarytmicznej. Wyprowadzenie wzoru było konieczne aby umożliwić mikrokontrolerowi wykonywanie obliczeń: a) wyprowadzenie zależności ogólnej: a = (Y2 – Y1) : (X2 – X1) Y - Y1 = a*(X- X1) X= ((Y – Y1) : a) + X1 logX= ((log(Y – Y1)) : a) + X1 X = 10^ (((log(Y – Y1)) : a) + X1) gdzie: X= PPM, Y= Rs: Ro PPM = 10^ (((log((Rs: Ro) – Y1)) : a) + X1) b) przykład aplikacji wzoru dla odczytu stężenia gazu LPG w powietrzu: X1 = 200, X2 = 10000, Y2 = 1,6, Y1 = 0,26 X1 = log200 = 2,3 X2 = log10000 = 4 Y1 = log1,6 = 0,2 Y2 = log0,26 = -0,58 PPM = 10^ (((log((Rs: Ro) – 0,2)) : (-0,58)) + 2,3) rysunek 6. po lewej charakterystyka PPM= f(Rs/Ro) z datasheet MQ-2, po prawej charakterystyka PPM=f(Uo) wykonana na bazie obliczeń w programie Graph 4.4.2 Film z prezentacji działania urządzenia: Na koniec udostępniam jeszcze kod napisany w środowisku Atmel Studio: #define F_CPU 16000000 #include <avr/io.h> #include <avr/interrupt.h> #include <util/delay.h> int main(void) { //Deklaracja portów wyjściowych DDRD = (1 << PORTD0) | (1 << PORTD1) | (1 << PORTD2) | (1 << PORTD3) | (1 << PORTD4) | (1 << PORTD5) | (1 << PORTD6) | (1 << PORTD7); DDRB = (1 << PORTB0) | (1 << PORTB1); //Deklaracja portów wejściowych DDRC = 0x00; //Załączenie rezystorów podciągających do portów A2- A5 PORTC = 0x3C; //Skala ledowa zaczyna się ładować, aby po dotarciu do wartości maksymalnej uruchamić krótki, podwójny brzęk buzzera informujący o rozpoczęciu kalibracji czujnika PORTB |= (1<<PORTB0); _delay_ms(300); PORTD |= (1<<PORTD7); _delay_ms(300); PORTD |= (1<<PORTD6); _delay_ms(300); PORTD |= (1<<PORTD5); _delay_ms(300); PORTD |= (1<<PORTD4); _delay_ms(300); PORTD |= (1<<PORTD3); _delay_ms(300); PORTD |= (1<<PORTD2); _delay_ms(300); PORTD |= (1<<PORTD1); _delay_ms(300); PORTD |= (1<<PORTD0); _delay_ms(300); PORTB |= (1<<PORTB1); _delay_ms(300); PORTB &= ~(1<<PORTB1); _delay_ms(300); PORTB |= (1<<PORTB1); _delay_ms(300); PORTB &= ~(1<<PORTB1); _delay_ms(100); //Ustawienia rejestrów do obsługi przetwornika analogowo-cyfrowego: ADMUX = (1 << REFS0) | ( 1 << MUX0 ); ADCSRA = (1 << ADEN) | (1 << ADIE) | (1 << ADPS0) | (1 << ADPS1) | (1 << ADPS2); DIDR0 = (1 << ADC0D); ADCSRA |= (1 << ADSC); TCCR0B = (1 << CS00) | (1 << CS02); //Deklaracja mierzonej wartości napięcia: double pomiar_V; //Parametry krzywej gazu LPG: double LPG_X1 = 2.3; double LPG_Y1 = 0.2; double LPG_a = 0.46; //Parametry krzywej dymu: double SMOKE_X1 = 2.3; double SMOKE_Y1 = 0.56; double SMOKE_a = 0.5; //Parametry krzywej tlenku węgla: double CO_X1 = 2.3; double CO_Y1 = 0.7; double CO_a = 0.31; //Parametry krzywej wodoru: double H2_X1 = 2.3; double H2_Y1 = 0.32; double H2_a = 0.45; //Parametry kalibracji czujnika: double ilosc_probek_kalibracyjnych = 60; double czas_probkowania_kalibracyjnego = 500; double rezystancja_Robc = 5.6; double wsp_czystosci_powietrza = 9.83; //Parametry próbkowania napięcia: double ilosc_probek_pomiarowych = 60; double czas_probkowania_pomiarowego = 5; double Rs_do_Ro = 0; //Zmienna zliczania: int i = 0; //Zmienna zliczająca- suma: int suma = 0; //Deklaracja Ro: double Ro = 0; //***********************kalibracja czujnika**************************: //W pętli "for" odczytywane jest napięcie z czujnika gazu. Czujnik jest //wystawiony na czyste powietrze. Kalibracja polega na wyznaczeniu rezy- //stanchi Ro dla czystego powietrza. Po kazdej pętli odczytane napięcie //jest sumowane. Suma tych napięć po zakończeniu pętli jest dzielona //przez liczbę próbek, otrzymując średnią wartość rezystancji. Wartość ta //podzielona przez współczynnik czystego powietrza (9.83) daje rezysta- //ncje Ro, na której będą oparte następne obliczenia. Obliczenia te wy- //konywane są raz. for (i=0;i<ilosc_probek_kalibracyjnych;i++) { pomiar_V = ADC; ADCSRA |= (1 << ADSC); Ro = ((1024-pomiar_V)/pomiar_V)*rezystancja_Robc; _delay_ms(czas_probkowania_kalibracyjnego); suma = suma+Ro; } Ro = suma/ilosc_probek_kalibracyjnych; Ro = Ro/wsp_czystosci_powietrza; //Opadanie wskazania ledowego i podwójny sygnał z buzzera informuje użytkownika o zakończeniu klibracji urządzenia PORTD &= ~(1<<PORTD0); _delay_ms(300); PORTD &= ~(1<<PORTD1); _delay_ms(300); PORTD &= ~(1<<PORTD2); _delay_ms(300); PORTD &= ~(1<<PORTD3); _delay_ms(300); PORTD &= ~(1<<PORTD4); _delay_ms(300); PORTD &= ~(1<<PORTD5); _delay_ms(300); PORTD &= ~(1<<PORTD6); _delay_ms(300); PORTD &= ~(1<<PORTD7); _delay_ms(300); PORTB &= ~(1<<PORTB0); _delay_ms(300); PORTB |= (1<<PORTB1); _delay_ms(300); PORTB &= ~(1<<PORTB1); _delay_ms(300); PORTB |= (1<<PORTB1); _delay_ms(300); PORTB &= ~(1<<PORTB1); _delay_ms(100); while(1) { //Zmienna zliczania: int j = 0; //Zmienna zliczająca- razem: int razem = 0; //Deklaracja liczonej rezystancji czujnika: double Rs = 0; //************************pomiar z czujnika************************: //W pętli "for" wyliczana jest wartość rezystancji na podstawie na- //pięcia z czujnika gazu. Obliczane rezystancje są sumowane. Po za- //kończeniu pętli, suma rezystancji jest dzielona przez liczbę pró- //bek i otrzymujemy przybliżony odczyt rezystancji czujnika. for (j=0;j<ilosc_probek_pomiarowych;j++) { pomiar_V = ADC; ADCSRA |= (1 << ADSC); Rs = ((1024-pomiar_V)/pomiar_V)*rezystancja_Robc; razem = razem + Rs; _delay_ms(czas_probkowania_pomiarowego); } Rs = razem/ilosc_probek_pomiarowych; //Znając Rs oraz Ro obliczamy ich stosunek i podstawiamy do wzoru //na zawartość cząstek LPG w powietrzu. Rs_do_Ro = Rs/Ro; _delay_ms(10); //Zawartość PPM gazu LPG w powietrzu: if (!(PINC & 0b00100000)) { double PPM = 0; PPM = pow(10,((log(Rs_do_Ro - LPG_Y1)/((-1)*LPG_a)) + LPG_X1)); _delay_ms(10); if ((PPM >= 0)&&(PPM <= 500)) { PORTB = 0b00000001; PORTD = 0b00000000; } if ((PPM >= 500)&&(PPM <= 1000)) { PORTB = 0b00000001; PORTD = 0b10000000; } if ((PPM >= 1000)&&(PPM <=2000)) { PORTB = 0b00000001; PORTD = 0b11000000; } if ((PPM >= 2000)&&(PPM <=5000)) { PORTB = 0b00000001; PORTD = 0b11100000; } if ((PPM >= 5000)&&(PPM <=7500)) { PORTB = 0b00000001; PORTD = 0b11110000; } if ((PPM >= 7500)&&(PPM <=10000)) { PORTB = 0b00000001; PORTD = 0b11111000; } if ((PPM >= 10000)&&(PPM <=15000)) { PORTB = 0b00000001; PORTD = 0b11111100; } if ((PPM >= 15000)&&(PPM <=20000)) { PORTB = 0b00000001; PORTD = 0b11111110; } if (PPM >= 20000) { PORTB = 0b00000001; PORTD = 0b11111111; } } //Zawartość PPM dymu w powietrzu: if (!(PINC & 0b00010000)) { double PPM = 0; PPM = pow(10,((log(Rs_do_Ro - SMOKE_Y1)/((-1)*SMOKE_a)) + SMOKE_X1)); _delay_ms(10); if ((PPM >= 0)&&(PPM <= 500)) { PORTB = 0b00000001; PORTD = 0b00000000; } if ((PPM >= 500)&&(PPM <= 1000)) { PORTB = 0b00000001; PORTD = 0b10000000; } if ((PPM >= 1000)&&(PPM <=2000)) { PORTB = 0b00000001; PORTD = 0b11000000; } if ((PPM >= 2000)&&(PPM <=5000)) { PORTB = 0b00000001; PORTD = 0b11100000; } if ((PPM >= 5000)&&(PPM <=7500)) { PORTB = 0b00000001; PORTD = 0b11110000; } if ((PPM >= 7500)&&(PPM <=10000)) { PORTB = 0b00000001; PORTD = 0b11111000; } if ((PPM >= 10000)&&(PPM <=15000)) { PORTB = 0b00000001; PORTD = 0b11111100; } if ((PPM >= 15000)&&(PPM <=20000)) { PORTB = 0b00000001; PORTD = 0b11111110; } if (PPM >= 20000) { PORTB = 0b00000001; PORTD = 0b11111111; } } //Zawartość PPM CO w powietrzu: if (!(PINC & 0b00001000)) { double PPM = 0; PPM = pow(10,((log(Rs_do_Ro - CO_Y1)/((-1)*CO_a)) + CO_X1)); _delay_ms(10); if ((PPM >= 0)&&(PPM <= 500)) { PORTB = 0b00000001; PORTD = 0b00000000; } if ((PPM >= 500)&&(PPM <= 1000)) { PORTB = 0b00000001; PORTD = 0b10000000; } if ((PPM >= 1000)&&(PPM <=2000)) { PORTB = 0b00000001; PORTD = 0b11000000; } if ((PPM >= 2000)&&(PPM <=5000)) { PORTB = 0b00000001; PORTD = 0b11100000; } if ((PPM >= 5000)&&(PPM <=7500)) { PORTB = 0b00000001; PORTD = 0b11110000; } if ((PPM >= 7500)&&(PPM <=10000)) { PORTB = 0b00000001; PORTD = 0b11111000; } if ((PPM >= 10000)&&(PPM <=15000)) { PORTB = 0b00000001; PORTD = 0b11111100; } if ((PPM >= 15000)&&(PPM <=20000)) { PORTB = 0b00000001; PORTD = 0b11111110; } if (PPM >= 20000) { PORTB = 0b00000001; PORTD = 0b11111111; } } //Zawartość PPM H2 w powietrzu: if (!(PINC & 0b00100000)) { double PPM = 0; PPM = pow(10,((log(Rs_do_Ro - H2_Y1)/((-1)*H2_a)) + H2_X1)); _delay_ms(10); if ((PPM >= 0)&&(PPM <= 500)) { PORTB = 0b00000001; PORTD = 0b00000000; } if ((PPM >= 500)&&(PPM <= 1000)) { PORTB = 0b00000001; PORTD = 0b10000000; } if ((PPM >= 1000)&&(PPM <=2000)) { PORTB = 0b00000001; PORTD = 0b11000000; } if ((PPM >= 2000)&&(PPM <=5000)) { PORTB = 0b00000001; PORTD = 0b11100000; } if ((PPM >= 5000)&&(PPM <=7500)) { PORTB = 0b00000001; PORTD = 0b11110000; } if ((PPM >= 7500)&&(PPM <=10000)) { PORTB = 0b00000001; PORTD = 0b11111000; } if ((PPM >= 10000)&&(PPM <=15000)) { PORTB = 0b00000001; PORTD = 0b11111100; } if ((PPM >= 15000)&&(PPM <=20000)) { PORTB = 0b00000001; PORTD = 0b11111110; } if (PPM >= 20000) { PORTB = 0b00000001; PORTD = 0b11111111; } } //Po dotarciu do końca komendy, pętla rozpoczyna się od począ- //tku mierząc jeszcze raz napięcie na czujniku. _delay_ms(100); } return(0); } Jeżeli dotrwaliście aż do tego momentu, to bardzo dziękuje wam za uwagę. Mam nadzieję, że ten projekt będzie pomocny dla każdej osoby rozpoczynającej swoje przygody z czujnikiem gazu MQ-2. Osobiście jestem zadowolony z rezultatu jaki osiągnąłem tym projektem. Mam jednak do niego sporo zastrzeżeń i kiedy będę miał możliwość, planuję do niego wrócić wprowadzając następujące zmiany: Skala ledowa zostanie zastąpiona wyświetlaczem 2x16 aby widzieć dokładny odczyt PPM wybranego gazu. Urządzenie zostanie wyposażone we własne źródło zasilania. Atmega328 będzie zastąpiona przez mikrokontroler atmega8. Obudowa zostanie lepiej uszczelniona. Czujnik zostanie wyprowadzony na długim przewodzie jako sonda, którą można umieścić w dowolnym miejscu. W programie napisane zostanie proste menu, dzięki czemu będzie można wygodnie wybrać gaz, przeprowadzić kalibrację (aby wyeliminować czekanie po uruchomieniu i pamiętać stałą wartość czujnika) oraz opcjonalnie zmienić współczynnik czystego powietrza. Przydatny link: Wyjaśnienie działania czujnika MQ-2 https://sandboxelectronics.com/?p=165- 17 odpowiedzi

-

- 10

-

-

- Elektronika

- Druk 3d

-

(i 2 więcej)

Tagi:

-

Cześć! Jestem zielony w gestii wytrawiania płytek PCB a niezwykle interesuje mnie kwestia solder maski, co o tym sądzicie, jakieś porady? Interesuje mnie też na którym etapie "produkcji" płytki należy nałożyć solder maskę? Może poleca ktoś jakiś konkretny produkt? Pozdrawiam!

-

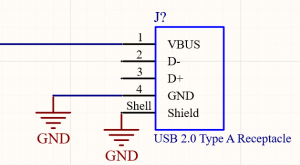

Hej, męczę się z projektem, w którym potrzebuję podłączyć złącze Jack 3,5mm. I tutaj zaczynają się schodki. Złącze to ma kilka nóżek i kompletnie nie wiem jak to podłączyć. Datasheety też niewiele mi mówią, ponieważ nie umiem się w nich połapać. Pracuję w programie Altium Designer i jak na razie wygląda to tak: To złącze jest na wejściu i zbiera dźwięk (więc służy jako mikrofon). Sygnał później leci do wzmacniacza. Kolejne złącze służy do wyjścia (podepnę do tego jakieś głośniki). I jest tam sygnał, który wychodzi ze wzmacniacza i wygląda to tak . Kolejnym problemem, z który stanął na mojej drodze to podłączenie złącza USB. To złącze ma za zadanie niesymetrycznie zasilić wzmacniacz. Wygląda to tak: . Nie ma zielonego pojęcia czy jest to dobrze podłączone, jednak jest to jedyne co udało mi się ustalić od jakiś2 tygodni 😕 . Liczę na waszą pomoc, za którą z góry dziękuję!

-

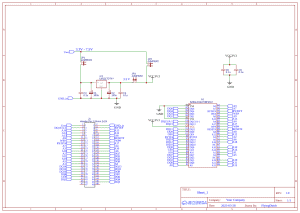

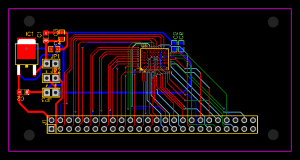

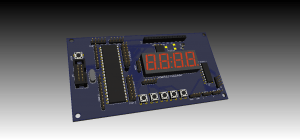

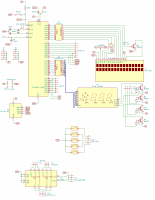

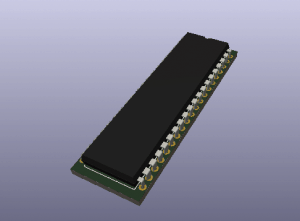

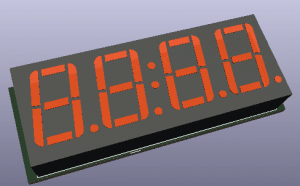

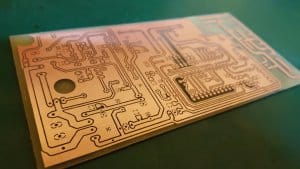

Płytka prototypowa AVR Witam mam dla was do zaprezentowana płytkę prototypową z mikrokontrolerem AVR w obudowie DIP40. Zaprezentowany układ został wykonany dla osób zaczynających zabawę z mikrokontrolerami AVR. Płytka PCB ma wymiary 132mm x 69mm. Został wykonany w programie KiCad. Schemat umieszczony poniżej składa się z Płytki dwuwarstwowej Mikrokontrolera AVR DIP40 Wyświetlacza 7-segmentowego Wyświetlacza LCD HD44780 Dwóch mostków H w jednej obudowie 5 przycisków przycisków 1. Obok mikrokontrolera są umieszczone jego wyprowadzenia. Do obu wyświetlaczy wyprowadzenia umieściłem obok goldpinów Portu A dla LCD oraz Portu C dla 7-segmentowego (odpowiedzialnego za załączenie segmentów) Umożliwia to łatwe połączenie używając zworek. Każdy podłączony układ ma doprowadzone zasilanie. 2. Mikrokontroler AVR – Płytka przystosowana jest do mikrokontrolerów AVR w obudowie DIP40. Nie wyposażyłem układ w programator. Lecz zastosowałem złącze ISP 10-pinowe. Programator to koszt ok 20 pln. Podłączyłem do układu zewnętrzny rezonator kwarcowy w obudowie HC-49 przy montażu należy pamiętać o przylutowaniu adaptera. Daje to możliwość zamiany taktowania procka. 3. Wyświetlacz 7-segmentowy jest to element ze wspólną anodą Jest to układ który ma już wyprowadzone i połączone segmenty i anody poszczególnych cyfr. Do obsługi wyświetlacza wykorzystywane są piny wyprowadzone przy Porcie C (segmenty) oraz obok wyświetlacza (Anody). Segmenty posiadają również rezystory 220 Ω. Można również zastosować wyświetlacz ze wspólną katodą ale należy pamiętać o tym pisząc program. 4. Wyświetlacz LCD HD44780 nie występuje on w prezentowanym układzie ma on wyprowadzenia na PCB. Jest możliwa jedynie komunikacja 4-bitowa, która oszczędza na ilości potrzebnych połączeń między mikrokontrolerem a ekranem. Wykorzystać można wiele rozmiarów wyświetlaczy. Najczęstszym jest 1602 który posiada dwa wiersze oraz 16 kolumn. Czyli 32znaki. Jest też możliwość podłączenia ekranu 2004 i zależność kolumn i wierszy jest identyczna jak w opisywanym wcześniej ekranie. Pod ekranem jest miejsce na zworkę RW która odpowiada za komunikacje zwrotną z LCD do mikrokontrolera. Nie korzystając z tej opcji należy przełączyć pomiędzy RW a GND. Obok zworki RW jest miejsce na przylutowanie potencjometru do ustawienia kontrastu. 5. Mostek H jest to element do pełnej obsługi silników. Układ L293D jest w obudowie DIP 16. Układ ten pozwala sterować w pełni (prędkość, kierunek obrotów) dwoma silnikami DC. Można również podłączyć opisywany układ do silnika krokowego bipolarnego. Dzięki wyprowadzeniom można wykorzystać zewnętrzne napięcie przystosowane do danego silnika. W każdym z silników możemy decydować o prędkości obrotowej wykorzystując złącze PWM oraz kierunkiem przy użyciu wejść 1A, 2A lub 3A, 4A (np. 1A Vcc , 2A GND -> obroty w prawo) 6. Ostatnim opisywanymi elementami są przyciski. Są one podjęte a stałe do GND a drugie końce wyprowadzeń są podłączone do złączy goldpinowych. Projekty które można zrealizować na omawianym PCB Migotanie diodami LED (należy pamiętać o podłączeniu co najmniej jednego wyprowadzenia Anod do GND) Sterowaniem Wyświetlaczem LED 7 segmentowym (multipleksacja) Obsługa wyświetlacza LCD Sterowanie silnikami DC w wykorzystaniem PWM Sterowanie silnikiem krokowym bipolarnym obsługa klawiszy (sprawdzenie stanu na pinie) Obecny układ jest pierwszą wersją po której nastąpią poprawki. W kolejnych etapach rozwoju chciałbym dodać osobne diody LED podpięte na stałe do 5V lub GND wraz z rezystorami. Dołączyć dwa moduły jednym jest ekspander pinów pracujący na magistrali TWI (I2C) oraz moduł termometru cyfrowego DS18B20 połączonego za pomocą komunikacji 1-wire. Poprawić układ PCB (układ ścieżek, wymianę obudów na inne). Zachęcam do zadawania pytań, pisania sugestii oraz krytyki w celu dalszego rozwoju. W załączniku dołączam plik rar z wszystkimi plikami KiCad'a.Board 1.rar Pozdrawiam

- 3 odpowiedzi

-

- 1

-

-

- mikrokontroler

- PCB

-

(i 2 więcej)

Tagi:

-

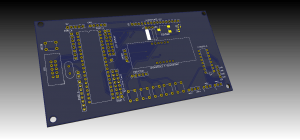

Ki-Cad to program, a właściwie zbiór programów służących do tworzenia schematów elektrycznych i obwodów drukowanych. Cechuje się dużą możliwością personalizacji interfejsu i posiada kompleksowy zestaw narzędzi pozwalający na przeniesienie pomysłu na gotowy projekt układu. Pełny program można pobrać ze strony producenta: https://kicad-pcb.org/. Pobieramy program, instalujemy go i otwieramy. Ten wpis brał udział konkursie na najlepszy artykuł o elektronice lub programowaniu. Sprawdź wyniki oraz listę wszystkich prac » Partnerem tej edycji konkursu (marzec 2020) był popularny producent obwodów drukowanych, firma PCBWay. Tworzenie projektu Po otwarciu programu ukaże się nam takie oto okno: Tworzymy nowy projekt klikając ikonę z niebieskim folderem i nadajemy mu nazwę. W naszym przypadku będzie to “poradnik-forbot”. Gdy stworzymy nasz projekt razem z nim utworzą się dwa pliki. Pierwszy z rozszerzeniem “.kicad_pcb” służy do projektowania fizycznej wersji układu(tj. rysowania ścieżek na obwodzie drukowanym, stawiania footprintów itp.). Drugi plik z rozszerzeniem “.sch” służy do tworzenia schematu ideowego naszego układu(tj. tworzenie logicznych połączeń, dodawanie logicznym reprezentacji układów itp.). Najprostszym sposobem na stworzenie projektu jest rozpoczęcie go od schematu ideowego, gdyż gdy stworzymy schemat ideowy na schemacie fizycznym automatycznie pojawią się połączenia między footprintami, które ułatwią nam rysowanie ścieżek. Schemat ideowy i dodawanie elementów Schemat ideowy stworzymy za pomocą edytora schematów “Eeschema”. Po otwarciu ukaże się nam taki widok: Po zapoznaniu się z interfejsem możemy wejść w “Ustawienia strony”, aby zmienić jej wymiary, autora, datę itp. W tym projekcie spróbujemy zrobić prostego, okrojonego klona Arduino Pro Mini. Projektowanie warto rozpocząć od postawienia portów zasilania , wykonujemy to poprzez otwarcie interfejsu oznaczonego jako “D”. W “Dodawanie portów zasilania” znajdziemy możliwe do dodania porty zasilania. W moim naszym przypadku użyjemy portu 5V i GND. (widok po otwarciu okna “Dodawanie portów zasilania”) Dodanie portów zasilania w taki sposób jest istotne, aby program mógł poprawnie zinterpretować nasz układ. Gdy już mamy porty zasilania czas dodać elementy elektryczne, klikamy na przycisk “Dodaj Symbol”, ukaże się nam takie oto okno: Analogiczny do interfejsu “Dodawanie portów zasilania”, jednak z większą ilością zakładek. Najpierw dodamy ATmega 328p do naszego schematu. Jest to mikrokontroler używany w Arduino Pro Mini. Szukamy zakładki MCU microchip ATmega, rozwijamy ją i szukamy “ATmega328p-AU”. Skrót AU oznacza, że ten mikrokontroler jest w obudowie TQFP-32, taka sama jak w Arduino Pro Mini. Zaznaczamy i klikamy “ok”, aby dodać element do schematu. Taki element możemy podczas przesuwania obracać klawiszem R ,a także najeżdżając kursorem na element bądź napis kliknąć M ,aby poruszać elementem. Jest to wygodniejsze niż zaznaczanie gdyż zaznaczając możemy przez przypadek oznaczyć także inny element lub połączenie. Następnie, tak samo jak mikrokontroler dodajemy potrzebne rezystory , kondensatory oscylatory itd. Łączymy za pomocą narzędzia “Dodawanie połączeń”. Dodawanie Etykiet Podczas procesu łączenia elementów warto pomyśleć o dodaniu Etykiet. Etykiety pozwalają na połączenie wszystkich pinów do których mają być przyłączone. W ten sposób tworzy się sieć połączeń. Ma to dwie główne zalety w porównaniu do tradycyjnych połączeń. Po pierwsze schemat staje się bardziej czytelny, gdyż przy dużej ilości połączeń może wyjść nieczytelne spaghetti połączeń. Po drugie nadaje to nazwę naszej sieci połączeń, przyda się nam to szczególnie w trakcie projektowania samej PCB. Aby utworzyć Etykietę naciskamy przycisk “dodaj Etykietę globalną”. Nazywamy ją w polu “Etykieta” i umieszczamy na schemacie. Utworzyliśmy tym samym typ etykiety np.”VCC”. Aby dodać kolejną etykietę robimy to samo, tylko nie wpisujemy nazwy w pole etykieta, ale je rozwijamy. Wewnątrz powinna się znajdować nasza etykieta “VCC” wybieramy ją i klikamy “ok”. Tym sposobem dodaliśmy naszą etykietę do schematu. Podobnie jak elementy, etykiety można obracać klawiszem “R”. Teraz, gdy przyłączymy te etykiety do określonych pinów, program połączy je w sieć o nazwie “VCC”. Właściwości elementów i znacznik "niepołączone" Zaznaczając element i klikając przycisk “E” możemy wejść w właściwości danego elementu. Możemy tutaj edytować różne parametry, takie jak ułożenie, wyśrodkowanie napisów itp. A także wpisać wartość naszego elementu( tak jak na rysunku poniżej, oscylator o wartości 16 MHz). Zwróćcie uwagę na znak zapytania obok oznaczenia, oznacza on jeszcze nie nadaną numerację tego elementu. Ważne jest by każdy element był oznaczony, możemy to zrobić za pomocą pewnego narzędzia, które przedstawię wam później. Może się tak zdarzyć że niektóre piny np. w mikrokontrolerze nie będą przez nas używane i do niczego ich nie podłączymy. Należy wtedy użyć narzędzia "znacznik niepołączone" i oznaczyć nim nasze nieużywane piny. (Wtedy program nie będzie wskazywał błędów) (Wygląd gotowego schematu z ATmega328p) Gdy nasz układ jest już połączony zostały nam tylko trzy kroki. Są nimi: numeracja elementów, przypisywanie footprintów do elementów i generowanie listy sieci. Numeracja elementów: Klikamy przycisk “Numerowanie symboli na schemacie”, ukaże nam się taki widok: Klikamy “Numeruj”, narzędzie automatycznie ponumeruje nam elementy na schemacie. Przypisywanie footprintów do elementów: Elementy na schemacie są tylko ideowe, więc trzeba przypisać do nich footprinty, czyli fizyczne miejsca dla elementów na obwodzie drukowanym. Robimy to za pomocą przycisku “Przypisywanie footprintów do symboli”. Następnie ukazuje się nam takie oto okno: W pierwszej kolumnie mamy listę folderów zawierających footprinty, w drugiej symbole z naszego schematu, a w trzeciej rozwinięty, aktualnie otwarty, folder z lewej kolumny. ATmega328p-AU ma już przypisany swój footprint, z uwagi na dostępny tylko ten konkretny model obudowy. Możemy to zmienić, lecz ta obudowa jest w pełni kompatybilna. Do reszty elementów musimy konkretne footprinty przypisać sami. Wyszukujemy w pierwszej kolumnie odpowiedni folder, zaznaczamy go i w trzeciej kolumnie wyszukujemy footprint, który jest nam potrzebny. Klikamy dwa razy lewy przycisk myszy, aby przypisać footprint do naszego symbolu. Jeśli potrzebujemy mieć wgląd w dokładny wygląd footprintu, możemy go zaznaczyć prawym przyciskiem myszy i wyświetlić jego fizyczne przedstawienie na płytce. (Wygląd okna z przypisanymi footprintami) Generowanie listy sieci Gdy już to skończymy musimy jeszcze wyeksportować listę sieci z naszego schematu do pliku , które program Pcbnew (Ten w którym robimy już fizyczny obwód) mógł odczytać nasz schemat. Klikamy więc po zamknięciu przypisywanie footprintów klikamy przycisk “Generowanie listy sieci”. Zaznaczmy zakładkę Pcbnew i klikamy “generowanie listy sieci” . Plik ten zostanie utworzony w folderze naszego projektu. Pcbnew i właściwe tworzenie układu drukowanego Następnie otwieramy program Pcbnew , aby rozpocząć właściwe tworzenie obwodu drukowanego. Po otwarciu programu ukaże się nam taki oto widok: Interfejs jest bardzo podobny do programu Eeshema. Domyślnie program obsługuje dwie warstwy miedzi (warstwa F i warstwa B). Możemy to zmienić wchodząc w “Ustawienia projektowe płytki”. Kiedy zapoznamy się z interfejsem “Pcbnew” możemy przystąpić do załadowania listy sieci, którą zrobiliśmy przed chwilą. Klikamy “Załaduj listę sieci”, ukaże się nam taki widok: Klikamy na ikonkę folderu w prawym górnym rogu i wybieramy naszą wcześniej utworzoną listę sieci. Następnie klikamy przycisk “Uaktualnij PCB”. Dzięki temu wszystkie footprinty, które dodaliśmy do schematu zostaną dodane do naszego obwodu drukowanego. Powinno to wyglądać mniej więcej tak: Jak widać wszystkie footprinty zostały dodane. Dodatkowo zostały utworzone linie pomocnicze, które mówią nam co powinno być sobą połączone na podstawie schematu. Jest to bardzo pomocne, jeśli chcielibyśmy coś dodać do naszego układu, ale nie usuwać istniejących footprintów i połączeń. Możemy jeszcze raz załadować listę sieci. Wtedy zostaną zaaplikowane poprawki, które wykonaliśmy na schemacie. Pamiętajmy także o opcji “Odbuduj połączenia wspomagające”, aby zostały one uaktualnione. Ustawienia obwodu drukowanego Zanim zaczniemy rysować ścieżki warto jeszcze dostosować ich parametry . Robimy to wchodząc w “Ustawienia obwodu drukowanego”. Możemy tam dostosować różne parametry naszego obwodu drukowanego, np.szerokość ścieżek, odległość między ścieżkami itp. oraz przypisać te właściwości do konkretnych sieci w naszym układzie. W naszym przypadku dodamy tylko dwie klasy sieci domyślną oraz zasilania(trochę grubszą z uwagi na większe możliwe prądy przepływające przez te ścieżki). Przypiszemy też klasę zasilania do sieci GND i 5V. Klikamy “ok” i od teraz program automatycznie przełączy nam właściwą szerokość ścieżki w zależności od sieci którą będziemy rysować. Skróty klawiszowe Pcbnew Przejdźmy do właściwego układania footprintów i rysowania ścieżek. Skróty klawiszowe są podobne jak w programie “Eeschema”, też klawisz “M” używamy aby przemieścić obiekt, “R” aby obracać obiekt. Ważny skrót klawiszowy to “V”, gdyż nim przełączmy między warstwami miedzi. Można też, gdy trzymamy obiekt tym klawiszem, przełożyć go na drugą stronę płytki oraz podczas rysowania ścieżki możemy utworzyć przelotkę. Jest to mała metalizowana dziura która pozwala na przejście wertykalne przez płytkę i np. połączyć elementy na dwóch różnych warstwach, stworzyć przejście pod ścieżką która nas blokuje na innej warstwie itp. Istnieje możliwość przełączania się tym klawiszem między warstwami, gdy nie jest zaznaczony żaden element. Strefy Warto pomyśleć o dodaniu warstw miedzi jako masę na całej dolnej warstwie naszej płytki. Nie tylko ułatwi to nam dołączanie elementów do uziemienia ale także zapewni proste ekranowanie układu. Robimy to za pomocą narzędzia “Dodaj strefy”. Naszym oczom ukaże się takie oto okno: Zaznaczamy warstwę “B.Cu” oraz wybieramy sieć “GND”, resztę ustawień pozostawiamy domyślne. Następnie klikamy “OK”. Potem fizycznie musimy narysować obrys strefy na naszym układzie. Strefa następnie zostanie dodana na całym obrysowanym przez nas obszarze. Musimy też pamiętać że podczas rysowania w obszarze strefy nie aktualizuje się on w czasie rzeczywistym i musimy po dokonaniu jakiś zmian nacisnąć klawisz “B”, aby na nowo wypełnić strefę (np. strefa usuwa się z utworzonych przez nas ścieżek, elementów oraz wypełniła puste miejsca na płytce) Po tym możemy już spokojnie połączyć wszystkie elementy układu. Oto efekt: (Gotowy układ z uruchomioną kontrolą DRC. Wszystko jest dobrze , nie ma błedów) Warto po zakończonej pracy sprawdzić układ kontrolą DRC, aby upewnić się że wszystko jest odpowiednio połączone, itp. Należy też pamiętać że : Ścieżki powinny zginać się pod kątem 45 stopni nie 90 stopni Napisy warstwy opisowej (np. C1 , R2 itp. zaznaczone kolorem zielonym) nie powinny się znajdować na padach lutowniczych naszych footprintów) (Przegląd 3D naszego układu) Po kliknięciu przycisku ALT+3 możemy włączyć widok 3D naszej płytki , aby zobaczyć jak wygląda i czy napisy są umieszczone czytelnie. Eksportowanie projektu Na końcu, aby wyeksportować naszą płytkę tak, aby fabryka PCB mogła ją zrobić należy wejść w “Rysuj”. Ukaże się nam takie okno. Zależnie od fabryki, w której będziemy chcieli wyprodukować płytkę, możemy użyć różnych formatów projektu. Zazwyczaj potrzeba plików w formacie GERBER. Zaznaczamy, więc warstwy jakie chcemy wyeksportować, wybieramy format wyjściowy i folder wyjściowy(jeśli tutaj nic nie wybierzemy program utworzy nam pliki w folderze projektu). Następnie klikamy “Rysuj”, a potem “Generuj pliki wierceń”, aby stworzyć pliki wierceń (wyświetli nam się podobne okienko w którym możemy wybrać format wyjściowy itp.). I takim sposobem stworzyliśmy swoją pierwszą płytę w KiCadzie. Dziękuję za uwagę! Aleksander Flont

- 1 odpowiedź

-

- 7

-

-

- projektowanie

- Ki-Cad

-

(i 2 więcej)

Tagi:

-

Witam. Chcemy dla Was udostępnić w najbliższym czasie nową usługę, profesjonalny montaż SMT Waszych płytek. Poniższa ankieta pomoże nam sprecyzować Wasze oczekiwania, tak by każdy z Was mógł sobie pozwolić na zmontowanie swojego układu na automacie. Niezależnie czy potrzebujesz 1 sztuki czy całej partii zrobisz to w przystępnej cenie. Zapraszam do wypełniania: https://forms.gle/w8BWFaaSCj9XHg2w6

-

Witam, Poszukuję osoby lub firmy do dokończenia projektu mało skomplikowanej płytki PCB na podstawie schematu oraz listy wymaganych komponentów. Schemat i lista komponentów wykonane są przez osobę mało doświadczoną, więc jest to do weryfikacji poprawności doboru oraz połączeń i ewentualnej zmiany. Projekt oraz schemat wykonany w środowisku KiCad EDA. Jest to prototyp więc interesuje mnie 1 lub kilka sztuk na ten moment. Projekt dotyczy wykonania płytki PCB oraz osadzenia na niej podzespołów z listy. Proszę zainteresowanych o kontakt PW. Pozdrawiam.

-

Zaczynając przygodę z elektroniką, prawdopodobnie każdy z nas jako jedno pierwszych narzędzi jakie kupił to sprzęt lutowniczy. Zazwyczaj zaczynamy od taniej "transformatorówki" lub zwykłej lutownicy kolbowej. Z czasem do coraz bardziej zaawansowanych projektów/napraw zaczyna brakować nam wielu funkcji w takim sprzęcie lub zwyczajnie chcemy czegoś lepszego i zastanawiamy się nad zakupem stacji lutowniczej. Tak wyglądał też mój początek z lutownicami.Pierwsze stacje które miałem, to popularne chińczyki które szybko się psuły lub zużywały. Po przepaleniu którejś kolby z rzędu, powiedziałem basta! Po dość długich poszukiwaniach, stwierdziłem że sprzęt który mnie zaspokoi jest dość drogi i zostaje DIY, tak właśnie stworzyłem idealną stację lutowniczą dla siebie, wzorując się na ciekawych i gotowych już pomysłach z sieci. Uwaga! W niektórych miejscach na płycie występują napięcia 230V! Niezachowanie ostrożności może grozić śmiercią! Założenia jakie miałem: Możliwość podłączenia różnych kolb lutowniczych( 24V z termoparą) Funkcja uśpienia(stacja przechodzi w tryb 180 stopni) Pamięć 3 najczęściej używanych temperatur Sterowanie pochłaniaczem dymu z poziomu stacji Wyświetlanie wszystkich informacji w czytelny sposób na LCD Niska awaryjność(pisze ten artykuł po kilku latach użytkowania stacji i póki co zero problemów) Niewielkie koszty Myślę że założenia udało mi się spełnić idealnie. Do stacji można podłączyć dowolną kolbę z grzałką na 24V. Posiada pamięć 3 zaprogramowanych wcześniej temperatur. Po 15 minutach od odłożenia kolby przechodzi w tryb uśpienia, co za tym idzie temperatura spada do 180 stopni i jest podtrzymywana, tak aby po podniesieniu kolby szybko się rozgrzać do poprzedniej temperatury, dodatkowo w trybie uśpienia wyświetlacz się wygasza. Po 30 minutach bezczynności stacja wyłącza się. Na tyle obudowy jest dodatkowe wyjście 230V pod które możemy podłączyć wyciąg powietrza, załączamy je odpowiednią kombinacją klawiszy. Dwie diody służą do sygnalizacji nagrzewania grzałki i załączenia wyjścia 230V. Obecnie pracuję na taniej kolbie firmy Zhaoxin ze względu na fakt, że posiadam bardzo duży zapas grotów i chcę je wykorzystać. Jednak gorąco polecam Solomon SL-30, którą używam w pracy i zdecydowanie dużo lepiej się nią lutuje. Układ załączania grzałki oparty jest na triaku i optotriaku który dodatkowo wykrywa przejście sieci przez zero. Jako ciekawe rozwiązanie warto tu wspomnieć o układzie włącznika. Podając impuls przyciskiem włączającym układ, tak naprawdę zawieramy styki przekaźnika na chwilę, procesor w ułamku sekundy wystawia stan wysoki na tranzystor który steruje przekaźnikiem załączającym zasilanie na całej płycie. Wyłączenie polega na wystawieniu stanu niskiego na tranzystor i odłączenie zasilania przez przekaźnik. Dodatkowe wyjście 230V również zbudowane zostało na popularnym układzie triak+optotriak. Wyświetlacz LCD w czytelny sposób prezentuje interesujące nas informacje takie jak stan podniesionej kolby, temperatura grota jak i żądaną, tryb pracy czy stan wyjścia 230V. Program do stacji został zaczerpnięty z innego projektu stacji który znalazłem w sieci, wspólnie z autorem dokonaliśmy kilku poprawek i modyfikacji. Po dopracowaniu całości i długich testach urządzenia prezentuje wam moim zdaniem najlepsza stacje lutownicza DIY. Poniżej zdjęcia i link ze szczegółowymi informacjami oraz plikami do konstrukcji😁 Szczegółowy opis i materiały do pobrania

- 12 odpowiedzi

-

- 10

-

-

- stacja

- lutownicza

-

(i 3 więcej)

Tagi:

-

Dzień dobry! Ostatnio poszukuję specyficznego typu płytek uniwersalnych. Mianowicie wiele razy widziałem takie jakieś żółte płytki bez miedzi, jakby plastikowe (okazuje się, że jest to kompozyt szklano-epoksydowy). W jednej z książek, na podstawie której się uczyłem elektroniki, te płytki były opisane jako przydatnem, ale trudne do znalezienia. Jednakże nie zraziłem się i zacząłem szukać. Odwiedziłem wiele sklepów internetowych, szukałem przy użyciu szukania obrazem, lecz algorytmy wujka Google nie rozpoznają tego typu płytek. Po kilku dniach znalazłem je. Link: https://pl.farnell.com/twin-industries/7100-062-4585/pc-board-epoxy-fiberglass-1-57mm/dp/2850729 Chciałbym się zapytać o trzy rzeczy: 1. Czy da się je znaleźć taniej i w innym sklepie 2. Jak się one nazywają (zakładam, że szukając używałem złych nazw) 3. Jeżeli ktoś ich używa/ używał, czy warto je jednak kupić? Edit: Sabre dobrze mi przypomniał: potrzebuję takich z wywierconymi dziurami z rasterem 2,54 (standard)

- 2 odpowiedzi

-

- 1

-

-

- Początkujący

- pcb

-

(i 1 więcej)

Tagi:

-

Do naszego katalogu dołączyła kolejna firma. Zapraszam do zapoznania się z jej ofertą! PCBGOGO to producent wyspecjalizowany, nie tylko w szybkiej produkcji prototypów PCB oraz ich montażu, firma zajmuje się również wykonywaniem PCB na potrzeby małych oraz średnich produkcji. Obwody drukowane wykonywane są w 3 fabrykach o łącznej powierzchni wynoszącej ponad 17 tys. metrów kwadratowych. System zarządzania produkcją w firmie jest zgodny z ISO 9001:2008. Przestrzeganie licznych norm podczas produkcji gwarantuje wysoką jakość wykonywanych obwodów. Działając od 2015 roku, PCBGOGO dostarczyło obwody drukowane oraz elektroniczne komponenty o wartości $1000000 do ponad 20 tysięcy klientów na całym świecie. Jednym z głównych założeń firmy jest dostarczania PCB oraz prototypów wysokiej jakości dlatego firma oferuje pełny zwrot kosztów, jeśli wystąpi jakikolwiek problem z jakością PCB lub ich montażem, którego nie będą w stanie naprawić. Więcej informacji na temat firmy: https://www.pcbgogo.com

-

Witam, jestem studentem ostatniego semestru magisterki na kierunku Elektronika. Do tej pory pracowałem w firmie zajmującej się samochodowymi systemami bateryjnymi, wykonywałem dla nich projekty (schemat oraz PCB) układów elektronicznych do wspomnianych układów. Oferuję pomoc studentom w projektach płytek drukowanych na uczelnię oraz przyjmę zlecenia na wykonanie projektów płytek, również z samym ich zaprojektowaniem na podstawie podanych wymagań. Zainteresowanych proszę o wiadomość prywatną lub post w tym temacie. Pozdrawiam Rafał

-

Metod samodzielnego wykonywania płytek pcb jest wiele. Termotransfer - potrzebna dobra drukarka laserowa, fototransfer - też dobra drukarka, płytki światłoczułe lub własnoręczne pokrywanie takim lakierem, suszenie, naświetlanie itp. Testowałem naświetlanie i albo prześwietliło albo odwrotnie. Można frezować. Ale można też rysować. Oczywiście nie ręcznie, jak to dawniej bywało. Jako, że z cnc i budową urządzeń mam trochę do czynienia, postanowiłem zbudować sobie taką małą maszynkę. Większość materiałów miałem - aluminiowe płytki, kątowniki, silniki krokowe i szlifowane prowadnice ze starych drukarek, a także dostęp do własnej małej tokarko - frezarki cnc. Całość miała być "po taniości" i maksymalne wykorzystanie "przydasiów" . Początkowo użyłem kilku gotowych podzespołów, jak stolik krzyżowy (proxxon) i mechanizm napędu ze starego CD/DVD jako oś Z. Użyte silniczki mają 24 kroki/obrót, zasilane z 12 V. Ich sterowniki to DRV8825 . Koła zębate pod paski też wyrób własny - frezowanie ( aluminium i poliamid ), paski trzeba było nabyć. Całością steruje Arduino Uno i GRLB1.1. Problem pojawił się w momencie zainstalowania krańcówek. Jedna oś działała, reszta martwa. CNC Shield był projektowany pod GRLB-8, a nowsze wersje tego oprogramowania mają pozmieniane niektóre wyprowadzenia. Ale jest to opisane na stronie GRLB. Nic nie pomagało - wgrywanie softu, czyszczenie procka i jego EEPROM'u. Oczywiście kontrola przewodów i samych krańcówek. Do "przyzwoitego" połączenia przewodów z układem sterującym przydają się złącza BLS. Dopiero nowa Atmega328 - i teraz wszystko gra. Nie spodziewałem się wadliwego układu. W ferworze walki o działające krańcówki została wykonana optoizolacja na układzie LTV847 . Płytkę do tego wyrysowała maszyna już sama dla siebie. Ponieważ wszystko działało, można by tak zostawić. Jednak pole robocze było małe - 45 x 120 mm. Trochę pracy trzeba było włożyć - cięcie, frezowanie i toczenie elementów. Ale warto było, bo powstałą dość solidna konstrukcja - już tak przyszłościowo.Dorobienie śruby i nakrętki (żeliwo) z kasowaniem luzu, mocowania silnika i łożyskowania śruby dopełnia reszty. Oczywiście dokładne ustawienie na czujnik zegarowy i dokładnym kątomierzem równoległości oraz kątów. W efekcie obszar roboczy zwiększył się do 180 x 120 mm. Większych płytek chyba robić nie będę. Mocowanie pisaka umożliwia ruch góra/dół - taki luz bezpieczeństwa - z uwagi na czasem spotykane niezbyt "płaskie" laminaty, natomiast luz poprzeczny jest minimalny i wg. pomiarów nie przekracza 0,03mm. Można więc mówić o precyzji 🙂 . Oczywiście kusi przeróbka. W pierwszym rzędzie zmiana silników na taki krokowiec. Obecnie używane mają cienką oś - 2 mm, która wygina się od naciągniętych pasków. Ich łożyska cierne też się od tego mocno wyrabiają jednostronnie. Drugi powód - mocniejszy silnik umożliwi większą szybkość pracy. Obecnie to 300 mm/min. Nowa oś Z ( mocniejsza ) i zwiększenie jej zakresu pracy oraz obniżenie stołu roboczego. Zamiast obecnego mazaka - bo tylko tyle ten mały silniczek dźwignie - można by założyć jakiś moduł lasera albo i głowicę drukującą ( 3D ). Albo i mały silnik jako wiertarkę. W chwili obecnej pisak daje ścieżkę szerokości 0,4 mm lub wielokrotność. Próby z cieńszą ścieżką nie wypadły na razie pomyślnie - za słabe krycie i potrafią zostać przetrawione - używam chlorku żelaza.

-

Cześć! Orientuje się ktoś na jakiej warstwie trzeba dać obrys w AUTODESK EAGLE aby płytka zamawiana w PCBWAY miała wycięcia/ inne kształty niż prostokątny? Obrys zaznaczyłem na warstwie DIMENSION. MIlling i nie mam wycięć 😕

- 1 odpowiedź

-

- PCB

- Początkujący

-

(i 1 więcej)

Tagi: