Przeszukaj forum

Pokazywanie wyników dla tagów 'Ściąga'.

Znaleziono 2 wyniki

-

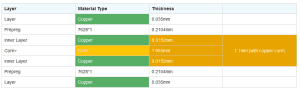

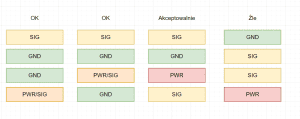

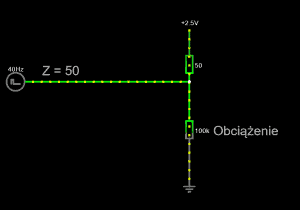

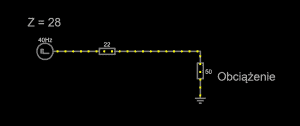

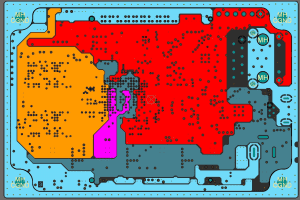

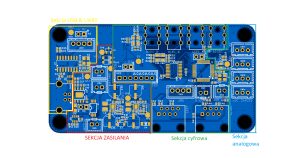

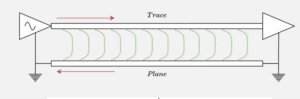

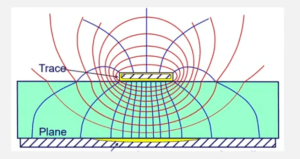

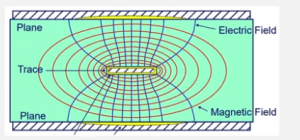

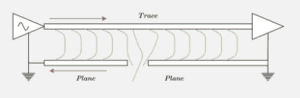

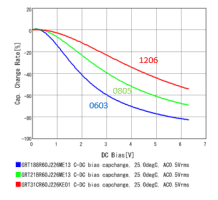

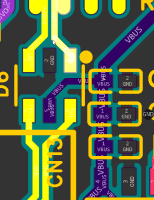

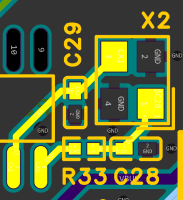

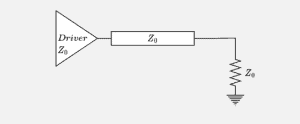

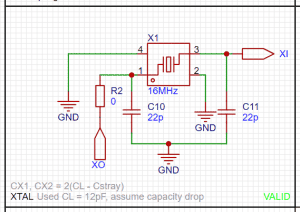

Spis treści Schematy Płytki Drukowane - tutaj jesteś Streszczenie Ta ściąga dotyczy projektowania samych płytek drukowanych - routingu, impedancji oraz innych zależnych tematów. Wymaga znajomości podstawowej terminologii dotyczącej PCB (oraz szukania opcji w oprogramowaniu) Zasady wstępne Utwórz DRC przed rozpoczęciem projektu. Wartości do DRC możesz znaleźć na stronie producenta. DRC pozwalają na porównanie projektu z ograniczeniami wynikającymi z technologii produkcji płytek, dzięki czemu unikniesz odrzucenia projektu przez fabrykę. Nie bój się pytać producenta płytek o sugerowane parametry (w tym "stackup" - określenie warstw laminatu - zarówno dielektrycznych jak i miedzianych. Dostępny do wyboru na stronie producenta lub można negocjować własny stackup, co znacząco podnosi koszty produkcji) Warto napisać do producentów PCB, gdyż często wiedzą znacznie lepiej od Ciebie co zrobić, by wykonać Twój projekt tanio i w wysokiej jakości. To ma znaczenie w szczególności w przypadku komponentów BGA. Zapytać nigdy nic nie kosztuje, a dobra rada zawsze się przyda. Pamiętaj, by uwzględnić metody składania PCB / lutowania komponentów w trakcie projektowania. O ile przylutowanie ręczne komponentu 1206 jest łatwe, tak przy 0603/0402 można już się natrudzić. O 01005 już nie wspominając. Ogólne zasady (dla początkujących): Lutowanie ręczne grotem: THT, >= 0805, układy scalone z nóżkami Lutowanie na pastę (hot air): to co wyżej + QFN, BGA* (wymaga umiejętności), >=0402 Lutowanie automatyczne (Pick'n'place + reflow): dowolność (uwaga: za lutowanie niektórych komponentów należy dopłacić opłatę instalacyjną) Rodzaje obwodów powinny być w swoich sekcjach na PCB (nie należy mieszać rodzajów obwodów w ramach sekcji, chyba że to konieczne). Inaczej mogą powodować interferencje. Przykładowe sekcje: zasilanie RF sekcja cyfrowa sekcja analogowa Zdaniem autora sekcja zasilania jest nieco zbyt rozrośnięta w górę na przykładzie, ale obrazuje on założenia podziału miejsca na PCB na poszczególne sekcje. Jeżeli któryś footprint Ci nie odpowiada (zbyt małe pola lutownicze) możesz wykonać swój z lekko powiększonymi polami. Uwaga: zbyt duże pola znacząco zwiększają ryzyko powstawania mostów podczas lutowania. Staraj się umieszczać komponenty na górnej części PCB. To znacząco ułatwia montaż (oraz redukuje jego koszty). Nie zawsze jest to możliwe, aczkolwiek próować zawsze warto. Nie dotyczy kondensatorów odsprzęgających dla BGA. Ścieżki na PCB oraz wylewki miedziane Kiedy przesyłamy sygnały elektryczne, używamy ścieżek i powierzchni związanych z miedzią. Miedź działa praktycznie jako drogowskaz dla fal energii elektrycznej, mówiąc im, w którą stronę iść. To jak instrukcja dla fali świetlnej, gdzie miedź mówi jej, jak poruszać się i gdzie skręcać. W związku z tym istotne jest rozmieszczenie zarówno ścieżki pierwotnej jak i powrotnej możliwie blisko siebie. Energia opuszcza ścieżkę pierwotną i powrotną zawsze w tym samym momencie. Źródło: Rick Hartley Sygnały o częstotliwości powyżej kilku kiloherzów zawsze mają ścieżkę powrotną ułożoną pod ścieżką pierwotną (pod warunkiem, że warstwa pod ścieżką pierwotną jest wylewką miedzianą połączoną do masy) Nigdy nie przerywaj ścieżki powrotnej tj. Żadnych ścieżek nad i w okolicy przerw w płaszczyźnie referencyjnej Im większa częstotliwość sygnałów tym krótsze powinny być ścieżki na PCB. Ścieżki (o ile to możliwe) powinny być oddalone od siebie na odległość minimum 3x większą niż grubość materiału dielektrycznego w płytce (do sprawdzenia na stronie producenta płytek). Przykład poniżej - materiał między warstwą sygnałową (L1) i warstwą wewnętrzną (L2) posiada grubość ok. 0.2mm. W związku z tym nasze ścieżki powinny być oddalone od siebie o co najmniej 0.6mm. To samo dotyczy wylewek miedzianych (z kilkoma wyjątkami) Nigdy nie umieszczaj ścieżek zbyt blisko siebie (o ile to nie jest konieczne). Zarówno w płaszczyźnie XY, jak i w płaszczyźnie wzdłuż osi Z Utrzymuj ilość miedzi na płytkach w akceptowalnie zbliżonych ilościach. Warstwy po przeciwległych stronach płytki (np. 1 i 4, 2 i 3) powinny zawierać zbliżoną ilość miedzi. Redukuje to wyginanie się płytki w procesie produkcyjnym i lutowniczym Nie zostawiaj wylewek miedzianych z pojedynczą przelotką. Mogą się zamienić w anteny. Dodaj więcej przelotek, które zredukują efekt. Przelotki powinny być rozmieszczone co 1/10 długości fali obliczonej dla maksymalnej częstotliwości występującej w układzie. Lspacing = 1/20 * c / (√ε*fmax) c - prędkość światła ε - stała dielektryka fmax - maksymalna częstotliwość na PCB Na brzegu PCB zrób wylewkę miedzianą, która będzie podłączana do uziemienia. W wylewce umieść przelotki. Wykonaj na kazdej warstwie. Wylewka powinna mieć osobną sieć (np. Chassis GND - CGND) zamiast zwykłej masy (GND). Służy ona do redukcji emisji elektromagnetycznych z brzegu płytki drukowanej. Podobna wylewka (lub nawet ścieżka masowa) jest bardzo dobrym sposobem na rozdzielanie sekcji analogowej i cyfrowej (jeżeli mają wspólne masy). Oczywiście również z przelotkami. Takie ścieżki również bardzo dobrze osłaniają kwarce przez zakłóceniami wynikającymi ze ścieżek wysokich częstotliwości. Oczywiście nadal takie ścieżki należy trzymać z daleka od kwarcu, aczkolwiek "więcej ochrony to lepsza ochrona". Ścieżki/wylewki typu Guard powinny być odsłonięte (nie powinny mieć soldermaski). Unikaj odgałęzień ścieżek. Staraj się, by ściezki przechodziły przez pady, których dotyczą (nie zawsze jest to możliwe). W przypadku płytek dwustronnych staramy się nie przecinać ścieżek, ale w ostateczności, gdy nie jest to możliwe robimy to ZAWSZE pod kątem 90 stopni (zmniejsza to wzajemne zakłócenia między ścieżkami). Wysokie napięcia i niskie napięcia powinny być od siebie odpowiednio oddalone. Konieczna jest również izolacja galwaniczna sekcji wysokonapięciowej i niskonapięciowej. Jeżeli to możliwe między sekcją niskiego napięcia i wysokiego napięcia należy wyciąć sloty (podłużne otwory) w płytce drukowanej. Płaszczyzny referencyjne Zawsze posiadaj płaszczyznę referencyjną pod/nad ścieżkami mocy/sygnałowymi. Referencje względem warstwy mocy/zasilania są akceptowalne, aczkolwiek są znacznie gorsze od referencji względem warstwy masy (patrz obrazek wyżej). Posiadanie sygnałów tylko na górnej i dolnej warstwie ułatwia szukanie problemów. Nie zawsze jest to do zrealizowania. Żadnych ścieżek na warstwie masy. ŻADNYCH! Każda płaszczyzna zasilania/sygnałowa powinna być obok płaszczyzny masowej. (patrz powyżej dlaczego) Nie należy rozdzielać masy analogowej i cyfrowej (a wyłącznie zastosować stosowną odległość między komponentami analogowymi i cyfrowymi. Można to zrobić, ale wymaga to ogromnej ilości wiedzy i dbania o szczegóły. Przelotki Ogranicz długość przelotek, która nie przewodzi sygnału/mocy. Jeżeli używasz przelotek "through hole", które są najtańszą opcją, to staraj się umieszczać sygnały na jak najdalej oddalonych od siebie warstwach. Np. z warstwy 1 do 8 zamiast z 1 do 3. Umieszczaj przelotki masowe (GND) jak najbliżej przelotek sygnałowych i zasilania. ZAWSZE. (Redukuje to negatywny wpływ przelotek na impedancję ścieżki) Zakazane jest używanie przelotek w przypadku sygnałów mocy o dużej częstotliwości (np. cewek przetwornic impulsowych) W przypadku interfejsów równoległych oraz par różnicowych ilość przelotek między punktem źródłowym i docelowym sygnału musi być identyczna. Przykładowo jeżeli USB+ posiada 5 przelotek to USB- musi posiadać 5 przelotek. W innym przypadku będzie to stwarzało problemy z dopasowywaniem czasu propagacji sygnału. Warto przeczytać ten oraz ten artykuł 😉 Kondensatory i kwarce Używaj kondensatorów z jak najmniejszą rozbieżnością tolerancji (np. 5% jest lepsze od 10%). Pod warunkiem, że koszt jest racjonalny. Maksymalne (odczytane z noty katalogowej) napięcie kondensatora (w szczególności ceramicznego) powinno być minimalnie 2x, a optymalnie 3-4x większe niż napięcie, które będzie przechowywał. W innym przypadku nastąpi spadek pojemności. Źródło i artykuł Rodzaj dielektryka kondensatora (a tym samym zakres temperaturowy) wybieramy na podstawie najgorszego możliwego scenariusza. W przypadku trudności w spełnieniu powyższych punktów uwzględnij tolerancję i spadek pojemności w wyniku temperatury / przyłożonego napięcia stałego i wybierz kondensator o odpowiednio większej pojemności. Np. wybierz 22pF zamiast 18pF. Im wyższa częstotliwość sygnału tym kondensatory o mniejszym rozmiarze są niezbędne (m.in. mniejszy ESR). Do sprzętu audio nigdy nie używaj kondensatorów ceramicznych klasy 2 i 3. Wyłącznie klasy 1 (najlepiej NP0, C0G). Inaczej będą one generowały szumy. To samo tyczy się elektroniki precyzyjnej. Unikaj kondensatorów elektrolitycznych (o ile to możliwe). Są bardzo podatne na warunki środowiskowe. Kondensatory odsprzęgające powinny być możliwie najbliżej (tak blisko jak na to pozwala technologia produkcji) elementu, z którym współpracują (MCU, FPGA, IC). Kwarc może być nieco dalej niż kondensatory odsprzęgające, ale nadal w racjonalnych odległościach. Dobrą praktyką jest umieszczenie kondensatorów i rezystora ograniczającego prąd w ścieżce do kwarcu. Przykład poniżej. By dobrać kondensatory do kwarcu skorzystaj ze wzoru: CP = 2*(CL-Cstray), CP to wartość kondensatora odsprzęgającego kwarcu. CL to wartość "Load Capacitance" odczytana z noty katalogowej kwarcu. Cstray to szacowana pojemność ścieżek na płytce (zwykle 3-8pF, na start warto przyjąć 5pF). Jeżeli pracujesz z wysokimi częstotliwościami zweryfikuj swój kondensator. Kondensatory są ograniczone w kwestii maksymalnej częstotliwości pracy. Więcej można przeczytać tutaj. Ogólny wzór na częstotliwość rezonansu kondensatora to ω = √(1/(C*Ls). C - pojemność kondensatora. Ls - szeregowa indukcyjność kondensatora (o ile jest w nocie katalogowej). Impedancja, czasy propagacji, terminacja Impedancja: Z = ~= √(L/C) indukcyjność może być kontrolowana przez wielkość pętli (dystans do płaszczyzny referencyjnej) np. im grubszy dielektryk tym większa impedancja pojemność może być kontrolowana przez pole powierzchni - np. szersza ścieżka to mniejsza impedancja Impedancja różnicowa: Zdiff ~= (Z0 - Zcoupling). Zwiększanie odstępu między ścieżkami zwiększa wartość Zcoupling. Najłatwiejsza metoda to dobranie odpowiedniej szerokości ścieżki (np. w USB ścieżka musi mieć impedancję własną 50R, co definiuje jej szerokość), a następnie na podstawie tej szerokości dobranie odpowiedniego odstępu. Do tego celu można wykorzystywać stosowne kalkulatory. Największa moc jest transferowana, kiedy impedancja nadajnika, ścieżki i odbiornika są identyczne. Im większa częstotliwość sygnału tym mniejszy przekrój ścieżki jest używany do jego transmisji. Może to powodować zakłócenia impedancji. Jeżeli twój producent płytek oferuje kontrolowaną impedancję, to jej używaj. Znacząco zmniejsza problemy (w szczególności czasy narastania i opadania zbocza układów scalonych, co pozwala na osiąganie znacznie większych częstotliwości). Coplanar Impedance - impedancja, gdy wokół ścieżki znajduje się pole masowe Non-Coplanar Impedance - impedancja, gdy wokół ścieżki nie znajduje się pole masowe (min. odległość to 3x grubość dielektryka). W przypadku płytek dwuwarstwowych producenci rzadko oferują usługę kontrolowanej impedancji (aczkolwiek wartości z kalkulatora powinny być zbliżone do docelowych, po prostu producent tego nie gwarantuje). Jeżeli pracujesz z magistralami równoległymi (lub ścieżkami różnicowymi) zawsze dopasowuj czas propagacji do przyjętych norm. Uwzględnij również czas propagacji wewnątrz układów scalonych (do uzyskania w zasobach producenta lub w plikach IBIS). Większość nowoczesnych narzędzi pozwala dopasować czas propagacji co do pikosekundy (np. Altium Designer). Informacje o plikach IBIS możesz znaleźć w materiale wideo odnośnie projektowania PCB z uwzględnieniem EMI/EMC od Phil's Lab na dole tego artykułu. pd ~= (tphl + tplh)/2, pd ~= (tr+tf)/2 - czas propagacji można uznać za średnią wartość czasu propagacji zmiany (o ile nie jest on podany bezpośrednio przez producenta) - jeżeli w nocie katalogowej podane są czasy propagacji zmiany stanu zbocza wykorzystujemy wzór pierwszy, w ostateczności możemy wykorzystać wzór drugi, który jest nieco lepszy niż uznawanie braku czasu propagacji. pamiętaj, że przelotki znacząco wpływają na czas propagacji i każda ze ścieżek, które są dopasowywane czasowo powinna posiadać ich identyczną ilość (np. 5 przelotek na USB+ oraz 5 przelotek na USB-) Pamiętaj, że grubość warstwy miedzi ma znaczenie dla impedancji. W większości przypadków warstwa zewnętrzna posiada grubość 1oz/ft2, a warstwa wewnętrzna 0.5oz/ft2. Oznacza to, że ścieżki o identycznych parametrach na wewnętrznej warstwie będą posiadały inną impedancję. Sekcja zasilania PCB powinna mieć jak najniższą impedancję (dlatego stosujemy wylewki masowe albo szerokie ścieżki). Wysoka impedancja będzie powodowała zakłócenia, a tym samym brownout układów, spadki napięć, większe czasy propagacji oraz emisje elektromagnetyczne. Sygnały cyfrowe: Jeżeli impedancja odbiornika jest zdecydowanie większa niż impedancja ścieżki/nadajnika użyj równoległego rezystora terminującego o wartości zbliżonej do wartości impedancji, który jest podłączony do napięcia VDD/2. VDD/2 to napięcie terminacji. Można je wygenerować dzielnikiem rezystorowym (z buforem w postaci wzmacniacza operacyjnego) lub wyspecjalizowanym układem. Jeżeli impedancja źródła sygnału jest nieznacznie niższa od impedancji ścieżki sygnałowej/źródła użyj rezystora szeregowego, którego impedancja po zsumowaniu z impedancją źródła da oczekiwaną wartość. Warto umieszczać miejsce na takie rezystory (nawet jeżeli będą miały wartość 0R), gdyż pozwalają na łatwe modyfikacje płytki PCB w przypadku problemów. Dobrymi startowymi wartościami dla takiego rezystora jest 10 lub 22R. Rezystory terminacyjne powinny być blisko obciążenia (równoległy) lub źródła (szeregowy). Bardzo blisko (tak blisko jak to możliwe ze względów montażowych). Terminacja rezystorem szeregowym zużywa mniej energii niż terminacja rezystorem równoległym. Jeżeli twoja ścieżka jest dłuższa niż c/fmax * 1/√ε * 1/12 to musisz stosować kontrolowaną impedancję ścieżek. c - prędkość światła fmax - maksymalna częstotliwość na danej ścieżce ε - stała dielektryczna materiału (podawana przez producenta, zwykle 4.5-4.8) dla sygnałów cyfrowych fmax ~= 0.5/(min(tr, tf)), gdzie tr i tf to odpowiednio czas narastania i czas opadania zbocza (odczytany z noty katalogowej) tr / tf ~= 1/10 * (fclk) - gdzie fclk to częstotliwość taktowania układu (wartość w optymalnych warunkach) Przydatne dodatki Czasami piny układów scalonych muszą być odpowiednio podciągnięte, by ustawić ich parametry. Zawsze sprawdzaj to w dokumentacji (w szczególności, jeżeli z danym typem układów masz styczność pierwszy raz) Dodaj punkty testowe. Znacząco ułatwiają diagnozowanie płytki drukowanej. Zgodnie z normą: Wielkość: 1mm [dla niektórych producentów 2-2.5mm] Umieszczone na dolnej stronie PCB Okrągłe pady jednowarstwowe Jeżeli twój producent płytek będzie również dokonywał montażu dodaj punkty odniesienia dla maszyny: Okrągłe pady jednowarstwowe [niektórzy producenci PCB preferują otwory] Wielkość: 1mm Ekspansja maski pola lutowniczego: 0.75mm Jak najdalej od siebie jak to możliwe (np. w rogach płytki) Minimum 3, optymalnie 5, aczkolwiek można dodać więcej. Warto umieścić numery warstw na wylewkach miedzianych (najlepiej zlokalizowane w tym samym obszarze) na każdej warstwie. To zapobiegnie problemom, gdyby nasz wyeksportowany plik przypadkowo pomieszał warstwy. Producent sam je ułoży wtedy we właściwej kolejności, bądź napisze do nas z informacją, że "coś im tu nie pasuje". Jeżeli twoje EDA wspiera funkcję "teardrop" - łez, użyj jej. Zwiększa jakość przesyłanego sygnału. Dla płytek o wysokich częstotliwościach jest to wymagane. Jeżeli twoje EDA może usunąć nieużywane pady użyj tej fukcji. Zwiększy ona przepustowość prądową na warstwach, które nie są podłączone do danego pada. Jeżeli masz możliwość użyj ładnych oznaczeń na płytce. Jeżeli możesz wyeksportować rysunki montażowe, podglądy itp. zamieść je razem z plikami produkcyjnymi. Tak samo wymagania odnośnie impedancji itp. Pozwoli to producentowi PCB wyłapać błędy, które mogłeś przeoczyć, a które są istotne dla projektu np. nieprawidłową szerokość ścieżek dla impedancji 50R. Dodatkowe materiały

-

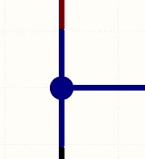

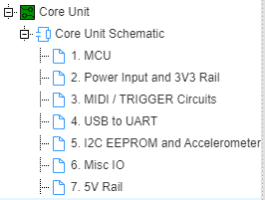

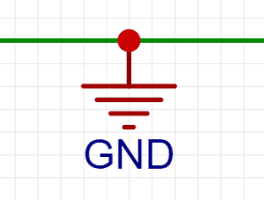

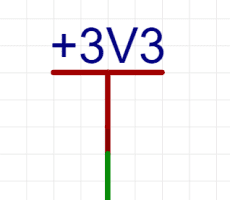

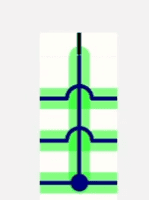

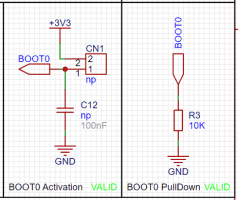

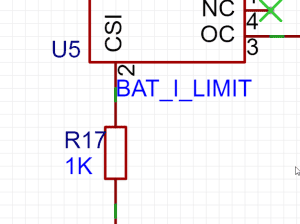

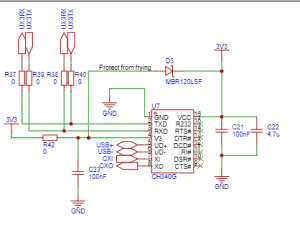

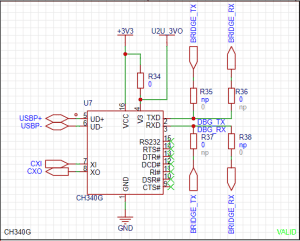

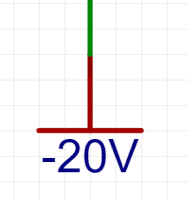

Spis treści Schematy - tutaj jesteś Płytki Drukowane Wprowadzenie Jest to krótka ściągawka zasad, które należy stosować przy projektowaniu płytek drukowanych. Zasady Flagi zasilania o pozytywnym potencjale zawsze są skierowane w górę. Flagi z ujemnym potencjałem kierujemy w dół. Flagi zasilania zawsze posiadają oznaczenie polaryzacji (+/-) Flagi uziemienia zawsze są skierowane w dół Schemat powinien być podzielony na sekcje odpowiedzialne za konkretne elementy projektu - zasilanie, mikrokontroler, konwerter USB-UART, pamięć EEPROM etc. Maksymalnie trzy ścieżki mogą się łączyć w danym punkcie. Jeżeli nasze EDA wspiera opcję "mostków" to ich używamy. W innym przypadku staramy się unikać przecinania ścieżek korzystając z funkcji portów lub nazw. Flagi zasilania umieszczamy jak najbliżej lewego górnego rogu schematu, a flagi uziemienia jak najbliżej dołu schematu (preferencyjnie prawego dolnego rogu) Jeżeli do wyznaczenia jakiegoś komponentu wymagane są obliczenia to je umieszczamy na schemacie wraz z odpowiednimi informacjami o parametrach Schemat sekcjonujemy na poszczególne podsekcje np. kondensatory odsprzęgające, mikrokontroler, konkretne rezystory pull-up Zawsze nadajemy nazwę naszym ścieżkom. W ten sposób redukujemy konieczność sprawdzania za co dana ścieżka odpowiada na schemacie. Zawsze tworzymy własne symbole komponentów. Ułatwia to potem czytelność i dodawanie ścieżek. Jeżeli to wykonalne to staramy się używać komponentów, które już mamy na schemacie (w przypadku komponentów pasywnych komponentów również ich parametrów np. pojemności, maksymalnego napięcia czy footprintu/rozmiaru). Jeżeli nasze EDA wspiera annotację w formie {TYP}{STRONA}{NUMER} dla komponentów to wygodnie jest jej używać. W ten sposób unikamy konieczności aktualizacji identyfikatorów wszystkich kolejnych komponentów w projekcie, gdybyśmy jeden chcieli usunąć w kolejnej rewizji. Wystarczy wtedy zaktualizować jedną stronę. Np. R405 powinien być piątym rezystorem na czwartej stronie schematu urządzenia. To też ułatwia szukanie konkretnego elementu. Jeżeli nasze EDA wspiera kolory to warto ich używać. Znacznie zwiększa to potem czytelność. Standardowe kolory: zielony/czarny: masa i ujemny biegun baterii zasilanie: czerwony i pochodne żółty: sygnały wysokich częstotliwości jasne kolory: wysoka częstotliwość i podatność na zakłócenia ciemne kolory: niska częstotliwość i odporność na zakłócenia Post Scriptum To taki zestaw podstawowych porad dotyczących tworzenia schematów, gdyż często osoby tworzące schemat lubią go zepsuć. Link do akceptowalnego schematu (nie jest idealny, ale obrazuje większość założeń): ERRATA 10/10/2023: poprawiono informacje o flagach zasilania - flagi o ujemnym potencjale powinny zawsze być kierowane w dół.