Przeszukaj forum

Pokazywanie wyników dla tagów 'ArduinoProMini'.

Znaleziono 4 wyniki

-

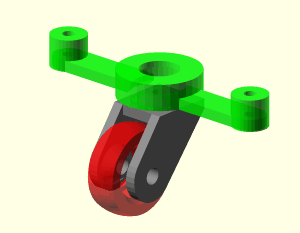

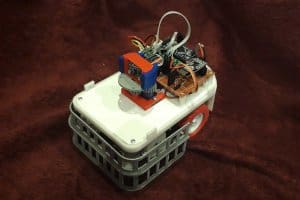

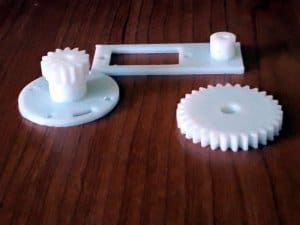

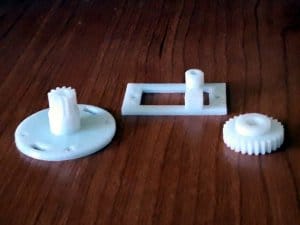

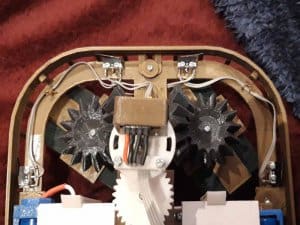

No wreszcie - po jakimś szale na prezenty, naprawy różnych domowych urządzeń i inne przyziemne sprawy mogłem zabrać się za następnego z rodziny Konserwatorów Płaskich Powierzchni - czyli małego Kopłapowa. Miał on w założeniu służyć do wycierania podłogo w trudniej dostępnych miejscach (np. pod kabiną prysznicową) więc siłą rzeczy musiał byc jak najmniejszy. Założenia były proste: zasilanie 1 x 18650; dwa silniczki N20 do napędu z driverem DRV8825; z przodu pojedyncza gąbka kuchenna; wysokość taka, aby się zmieścił pod brodzikiem; z czujników: zderzak, żyroskop i kilka czujników odbiciowych; Arduino Pro Mini jako "mózg" urządzenia; żadnego skomplikowanego algorytmu - ma się przejechać po podłodze i tyle, z możliwością zdalnego sterowania. Z takimi założeniami zabrałem się do roboty. Sterownik już miałem - kiedyś zrobiłem sobie coś w rodzaju uniwersalnego nadajnika, sprawdził się już w trzech konstrukcjach a więc tę część miałem gotową. Tym razem postanowiłem w maksymalnym stopniu wykorzystać drukarkę. Ponieważ miałem felgi z kół Pololu (opony zostały użyte w innym projekcie) wystarczyło dodrukować jakieś ładne oponki z TPU. Również dolna płyta podwozia wraz z koszykiem na 18650 oraz mocowaniami na ładowarkę, przetwornicę i inne drobiazgi typu wyłącznik została wydrukowana w jednym kawałku. Zadowolony z siebie zmontowałem podwozie, podłączyłem prowizorycznie silniczki pod 5V... i w tym momencie szczęście się skończyło. Okazało się, że robot nawet po lekkim dociążeniu jest jeszcze za lekki i nie da rady przepchnąć gąbki nawet po śliskich kafelkach. Zmartwiony odstawiłem konstrukcję na skraj biurka i zająłem się swoimi sprawami. Na szczęście był to skraj biurka przy którym pracuję i co chwila chcąc nie chcąc spoglądałem na biednego robocika. Jak go wykorzystać... Pomysł przyszedł sam, gdy nastąpiłem bosą nogą na jakąś śrubkę. A gdyby tak wyposażyć go w magnes i kazać zbierać śrubki z podłogi? Wywaliłem uchwyt gąbki, w to miejsce zamontowałem obrotowe kółko (o nim więcej w dalszej części), uchwyt na magnesy i również podłączając bezpośrednio do przetwornicy silniczki puściłem go po podłodze. Okazało się, że śrubki i podobne niewielkie metalowe farfocle zbiera doskonale! Tak więc robocik zmienił swoje przeznaczenie, miałem już gotowe podwozie i mogłem zabrać się za dalsze projektowanie. Oczywiście - potrzebne były nowe założenia. Przede wszystkim - wysokość nie była już krytyczna (robot miał zbierać śrubki porozrzucane po podłodze i nie wjeżdżać do łazienki). Z uwagi na to zrezygnowałem z czujników odbiciowych, w ich miejsce postanowiłem zamontować obrotowy laserowy czujnik TOF o kącie 180°. Pozostał oczywiście żyroskop. Z uwagi na przykre doświadczenia z MPU6050 przy okazji zakupów w Botlandzie zamówiłem moduł L3G, czujnik VL53L0X kupiłem już wcześniej, tak więc zabrałem się za dalsze projektowanie. I tu mała dygresja: odrzuciłem MPU6050 z uwagi na to, że potrafił zawiesić Arduino po kilkudziesięciu sekundach od włączenia (a z tego co wyczytałem w sieci nie tylko ja miałem z tym problemy). Oczywiście: nie doczytałem, że dotyczy to wyłącznie odczytu danych z DMP, odczyt surowych danych z żyroskopu i akcelerometru był prawidłowy. Dopiero po zmontowniu całości przypadkiem natknąłem się na nową wersję biblioteki która (podobno) nie sprawia takich problemów... a szkoda, bo niepotrzebnie wydałem trzy dychy na nowy żyroskop 😞 Ale wróćmy do robocika. Ponieważ laser na serwie i tak musiał dość mocno wystawać nie było konieczności zachowania wysokości reszty konstrukcji. Postanowiłem zrobić więc coś podobnego jak w poprzednim robocie - podłoga ze spienionego PVC (idealna do eksperymentów z uwagi na łatwość obróbki), do niej mocowane serwo i płytka z elektroniką. Z tamtej konstrukcji skopiowałem również zawieszenie zderzaka i przekładnię do serwa obracającego laser. Płytka z elektroniką miała początkowo być wykonana na frezarce - niestety, wskutek pandemii zostałem odcięty od warsztatu kolegi i musiałem zadowolić się płytką uniwersalną. Przyszedł więc czas na najprzyjemniejszą część pracy programowanie. Na zdjęciu wyżej widać przytwierdzony do robota najnowszy model SMARDZ-a. Tym razem SMARDZ ma własne zasilanie (akumulatorek Li-Ion 1000 mAh, ładowarka i przetwornica) co uniezależnia go od akumulatorów robota i - co ważniejsze - przy większych wstrząsach (np. uderzenie w przeszkodę) nie ma możliwości, że zrobi sobie reset. Większych niespodzianek nie miałem z wyjątkiem jednej - ale za to bardzo śmiesznej... Otóż po zmontowaniu wszystkiego na płytce uniwersalnej jak zwykle przedzwoniłem wszystkie połączenia. Po stwierdzeniu że wszystko jest w porządku rozpocząłem testowanie. Wszystko działało - oprócz serwa. Zdjąłem płytkę, wyjąłem Arduino, sprawdziłem połączenia - wszystko było w porządku. Ki diabeł? Zacząłem szukać w programie czy coś mi nie blokuje timera - nie, najprostszy program ruszający serwem z przykładów też nie chciał działać. Co prawda serwo było sprawdzone (przed zamontowaniem musiałem ustawić środkowe położenie, a do tego używałem testera serw) - ale wiadomo, popsuć się mogło. Niestety - inny egzemplarz zachował się tak samo. Co ciekawsze - mały HD-1370A zaczął kręcić się w kółko... Nie bardzo mi się chciało podpinać sondę, ale jakoś chęć zbadania przyczyny owego dziwacznego działania przeważyła nad lenistwem. No i co się okazało? Otóż na nóżce 8 do której podłączone było serwo radośnie trwało 5V. Wtedy sobie przypomniałem, że płytkę Arduino wziąłem z pudełka gdzie leżą wszystkie podejrzane moduły (jako że miał wszystkie piny polutowane) - po prostu wyjście 8 było najprawdopodobniej uszkodzone i zwarte na stałe z Vcc 🙂 Na szczęście połączenia robione Kynarem mają to do siebie że szybko można je zmodyfikować - podłączenie serwa do wolnego pinu obok pomogło! Ech, znowu się okazało, że elementy sprawne działają z reguły lepiej od uszkodzonych! I jeszcze drobiazg - w pewnym momencie jeden z silniczków uległ uszkodzeniu (mechanicznemu). Chciałem kupić dwa w Botlandzie na wypadek gdyby drugi też miał jakieś skłonności samobójcze - niestety, już nie było (tzn. był jeden ale trochę się bałem). Kupiłem więc podobne - działają chyba nawet lepiej. W sumie mam na płytce: Arduino Pro Mini cztery mikroswitche zderzaków (połączone parami, czyli wykrywane jako dwa oddzielne) podpięte do jednego pinu analogowego moduł radiowy nRF24L01 (zasilany z wyjścia VDD żyroskopu) żyroskop L3GD20H driver DRV8835 buzzer służący do wygrywania różnych krzepiących melodyjek związanych z wykonywaną funkcją wyjścia na silniki, serwo i diody WS2812 (wskaźnik wykonywanej funkcji oraz wskaźnik poziomu naładowania akumulatora). Wszystko zasilane z jednego napięcia 5V z przetwornicy MT3608, do pinu analogowego podpięte wejście przetwornicy (kontrola napięcia akumulatora). O dziwo działa bez żadnych dodatkowych kondensatorów z wyjątkiem jednego 100nF przy module radiowym i dwóch przy silnikach. W efekcie robot wygląda tak: Tak więc robot w tej chwili potrafi realizować następujące programy: Sterowanie zdalne (ot, wielki mi program). Jedyne co go różni od samochodzika wnuczka na bateryjkę to fakt, że używa żyroskopu do jazdy prosto (podobnie jak reszta programów). Wałęsak - Bradiaga - najprostszy z możliwych - przejeżdża kawałek i skręca sobie w losowym kierunku. Po spotkaniu z przeszkodą po prostu cofa i zakręca. Wałęsak - Moocher - taki włóczęga bardziej inteligentny. Używa lasera do stwierdzenia czy nie dojeżdża do przeszkody oraz do wyszukania najlepszej (w jego rozumieniu najdłuższej) trasy do dalszej jazdy po spotkaniu z przeszkodą lub gdy mu się zamami zmiana kierunku. Odplamiacz - jedzie sobie po spirali. W przypadku napotkania na przeszkodę wykonuje wcześniej zaplanowany skręt, poprzedzając lekkim cofnięciem jeśli sygnał pochodzi od zderzaków a nie lasera.. Przerywa pracę, gdy nie może skręcić (tzn. w czasie skrętu dostanie sygnał od zderzaków). Polowiec - obrabia prostokątny kawałek podłogi - przejeżdża kawałek, zawraca, znowu przejeżdża, zawraca... jakby orał pole. Również używa oprócz zderzaków lasera jako czujnika przeszkody. Ponieważ zawraca zawsze na zasadzie zastopowania jednego koła (wewnętrznego) przesuwa się nieco za każdym nawrotem. Podobnie jak Odplamiacz przerywa pracę, gdy nie może zawrócić. Patrol - robot stara się ustawić jak najbliżej ściany równolegle do niej, a następnie jeździ od ściany do ściany aż do momentu, kiedy nie może zawrócić. Kod jest w sumie bardzo prosty, jednak chciałbym zwrócić uwagę na dwie rzeczy: Używam funkcji printf do wyświetlania różnych informacji o tym, co robi robot. Ponieważ wszystkie funkcję dotyczące żyroskopu działają na liczbach float, musiałem zmusić Arduino do wyświetlania ich właśnie przez printf. Niestety - nie ma możliwości ustawienia tego dla pojedynczego szkicu, ale globalne ustawienie jest bardzo proste: otóż w katalogu, gdzie znajduje się plik platform.txt dla naszego Arduino (czyli w tym przypadku ARDUINO_HOME/hardware/arduino/avr) trzeba założyć nowy plik o nazwie platform.local.txt, a w nim umieścić skopiowaną z platform.txt linię rozpoczynającą się od ciągu "recipe.c.combine.pattern=" z jedną drobną modyfikacją: na końcu linii należy (po spacji) dodać: -Wl,-u,vfprintf -lprintf_flt W przypadku wersji 1.8.12 (a podejrzewam, że wielu innych) będzie to wyglądać tak: recipe.c.combine.pattern="{compiler.path}{compiler.c.elf.cmd}" {compiler.c.elf.flags} -mmcu={build.mcu} {compiler.c.elf.extra_flags} -o {build.path}/{build.project_name}.elf" {object_files} "{build.path}/{archive_file}" "-L{build.path}" -l m -Wl,-u,vfprintf -lprintf_flt Druga sprawa to laser. Na potrzeby programu zmodyfikowałem nieco bibliotekę Pololu dodając możliwość nieblokującego odczytu danych. Mimo to czujnik zachowywał się dość dziwnie: czasami zwracał bardzo pięknie prawidłowe odległości, a czasami kompletnie wariował. Bliższe przyjrzenie się problemowi poskutkowało stwierdzeniem, że czujnik zwraca nieprawidłowe dane po wgraniu kolejnej wersji programu (ściślej po programowym resecie Arduino). Ponieważ w bibliotece zabrakło funkcji resetowania lasera postanowiłem wypróbować najprostszą możliwość - w funkcji setup przed init() wstawiłem następujący kod: lidar.writeReg(VL53L0X::SOFT_RESET_GO2_SOFT_RESET_N, 0); delay(100); lidar.writeReg(VL53L0X::SOFT_RESET_GO2_SOFT_RESET_N, 1); delay(100); Od tej pory laser przestał mieć fochy i grzecznie zwraca odczytane odległości. I jeszcze jedna uwaga dla kogoś, kto na tej podstawie chciałby zbudować własną wersję robota. Otóż funkcja "Patrol" w teorii działa, w praktyce jednak robot nie jest w stanie ustawić się dokładnie równolegle do ściany. Co najmniej w czasie pierwszego przejazdu powinno się dokonać korekty... niestety, o ile laserowy czujnik jest wystarczająco precyzyjny, o tyle brak enkoderów nie pozwala na pomiar przebytej odległości. Prawdopodobnie i tak dałoby się to zrobić oceniając mniej więcej prędkość robota, i dokonując korekty zanim robot dojedzie do ściany z przodu... ale prawdę mówiąc już mi się nie chciało 🙂 Natomiast uważam zadanie za całkiem ciekawe i pozostawiam sobie na przyszłość - na razie muszę niestety przerwać pracę nad robocikiem i zająć się bardziej przyziemnymi sprawami 😞 Aha, obiecałem jeszcze o kółku. No więc początkowo chciałem wyposażyć robota w kulkę podporową. Bliższa analiza zawartości szuflady wykazała, że mam dwa rozmiary: mianowicie za dużą i za małą. Drukowanie kulki raczej nie wchodziło w grę, natomiast obrotowe kółko można wydrukować na dowolej taniej drukarce. Wygląda to tak: Oprócz trzech drukowanych elementów do zrobienia kółka potrzebne są: 1 x śrubka M3x8 1 x śrubka M3x16 2 x nakrętka M3 2 x łożysko kulkowe 3x10x4 Kółko mocowane jest dwiema śrubkami M2x10 do podwozia. Załączam plik OpenSCAD (gdyby ktoś chciał sobie takie kółko zmodyfikować do własnych potrzeb) oraz pliki STL (gdyby ktoś chciał tylko wydrukować bez modyfikacji). Kółko dopasowane jest wysokością do silników Pololu Micro (lub tańszych N20) mocowanych bezpośrednio pod dolną płytą podwozia oraz kół o średnicy 42mm. Łożyska trzeba wcisnąć we właściwe otwory (ja użyłem zwykłego małego imadełka), gdyby okazały się za luźne należy po prostu w OpenSCADzie zmniejszyć nieco ich średnicę. Nie załączam schematu ani programu sterownika - nie jest specjalnie udany, używam go przede wszystkim dlatego, że nie chce mi się robić innego. Lepiej zastosować np. bezprzewodowy gamepad (w sumie cenowo wyjdzie na jedno). No i na koniec filmik demonstrujący działanie robota - niestety nie we wszystkich programach (Moocher i Patrol wymagają więcej miejsca, a na dziś nie bardzo dysponuję takim które się nadaje do kamery). A - oczywiście winien jestem jeszcze wyjaśnienie, skąd takie dziwne imię Zbignaś. To po prostu skrót od Zbieracz Gwoździków, Nakrętek i Śrubek 🙂 Pora na podsumowanie i wnioski. A więc: Robot powinien być okrągły - konstruktorzy Roomby nieprzypadkowo tak go zaprojektowali. Zderzak powinien obejmować cały obrys robota (nie tylko przód jak w Roombie) oraz całą wysokość (robot nie może wjechać pod mebel jeśli jest za mało miejsca). Nic nie może wystawać ponad zderzak Laser musi obejmować 360°, oś obrotu (niekoniecznie sam laser) powinna być w środku robota (jak to połączyć z poprzednim punktem?) Enkodery nie muszą być super dokładne kwadraturowe, wystarczą zwykłe niewielkiej rozdzielczości, ale powinny być. W załączniku: program robota, zmodyfikowana biblioteka do czujnika, pliki do kółka oraz (może się komuś przydadzą) opona i felga (STL i SCAD, do opony/felgi potrzebny openscad w wersji nightly).Zbignas.zip W razie pytań i pretensji jestem do dyspozycji. Gdyby coś z moich STL-i było potrzebne proszę o informację (tylko nie na priv, błagam).

-

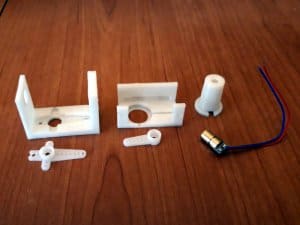

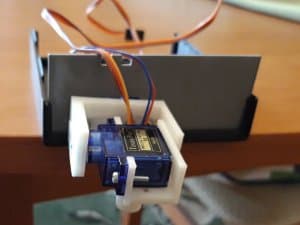

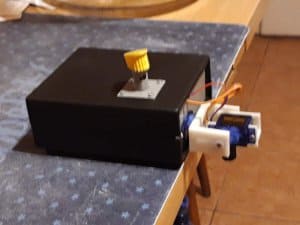

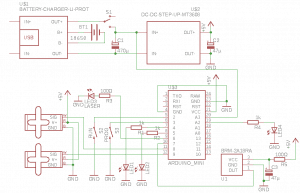

Ech, prezenty, prezenty... Taki byłem zadowolony, że prezent dla synka skończę przez święta i będę mógł zająć się swoimi robocikami. A tu guzik: okazało się, że siostra weszła w posiadanie kota (czy odwrotnie, z kotami to różnie bywa) i jakiś prezent trzeba zrobić. Wyszło mi na to, że najszybciej będzie zrobić taką laserową latawicę za którą lata kot - bo i na instructables są kompletne projekty, i na thingiverse gotowe STL-e, a i na naszym Forbocie ktoś coś ostatnio publikował... niewiele myśląc obiecałem, że taką zabawkę zrobię i kończąc świąteczną wizytę udałem się do domu (drugi koniec Polski). Po przyjeździe okazało się, że: Forbotowy projekt (LaserCat) jest mi absolutnie do niczego nie przydatny - zero konkretów, nawet kawałka kodu nie ma żeby sobie zerżnąć 😞 Projekty z instructables są jakieś takie uproszczone i nie pasują mi do niczego (oprócz podpatrzenia na filmikach na YT jak lata mucha) 😞 Jedyne na czym mogę się wzorować (ale tylko wzorować) to zawieszenie lasera z thingiverse. Postanowiłem więc opracować sobie jakieś wstępne założenia (jak zwykle w maksymalnym stopniu używając części z szuflady). Wyszło mi coś takiego: Mikrokontroler - moduł Arduino Pro Mini; Sterowanie - żadnych błękitnych ząbków, super wypasionych aplikacji na komórkę, serwerów http i wifi, ma być najprostszy pilot na podczerwień plus klawisz START na obudowie; Zasilanie z akumulatora; Dwa tanie serwa SG90 jako napęd; Możliwość łatwego zaprogramowania obszaru, po którym ma latać mucha. Obudowę chciałem początkowo wydrukować w całości, ale okazało się, że leży mi i zawala miejsce nówka Kradex Z-5 - oczywiste było więc jej wykorzystanie. Zacząłem od mechanizmu pan-tilt. Ten z thingiverse nie podobał mi się z dwóch powodów: po pierwsze oba serwa były w nim ruchome, podczas gdy wystarczałoby tylko jedno, po drugie wydruk wymagał za dużo wysokich podpór. Ponieważ i tak musiałem czekać na zamówione kilka części (nie miałem np. diody laserowej ani niepotrzebnego pilota), postanowiłem przeznaczyć ten czas na zaprojektowanie i sprawdzenie mechanizmu. Przede wszystkim postanowiłem wydrukować oddzielnie obejmę diody i mocowanie do serwa. Pozwoliło mi to na pozbycie się niepotrzebnych podpór przy druku, a jednocześnie dało większą możliwość jakichś manipulacji przy ewentualnym błędzie (jak się okazało - sprawdziło się to, ale o tym później). Dodatkowo chciałem tam zrobić jakieś miejsce na przewody (do diody i serwa), a przy okazji zrobić ten element nieco bardziej uniwersalnym - czyli z możliwością poprowadzenia przewodów z jednej lub drugiej strony. Dodatkowo niepotrzebny okazał się główny element mocujący - ponieważ serwo poziomu jest nieruchome, przymocowane zostało bezpośrednio do obudowy. Tak więc mechanizm działa w ten sposób: Oto zestaw elementów potrzebnych do złożenia całości (bez wkrętów i serw) oraz zmontowany mechanizm: Jak widać, orczyk musiał być przycięty tak, aby zmieścił się w przygotowanym rowku w uchwycie. Jeden z wkrętów mocujących orczyk do uchwytu (użyłem oryginalnych wkrętów dołączonych do serwa) - ten na krótszym ramieniu - musiał być również lekko przycięty, inaczej zawadzałby o obudowę serwa. Najlepiej po prostu skrócić oba wkręty i wkręcić je od wewnątrz (od strony orczyka) tak, aby nie wystawały poza obejmę. Oczywiście otwory w orczyku należy rozwiercić tak, aby wkręt się zmieścił! W załączniku STL-e i plik OpenSCAD-a: LaserFly.zip UWAGA! Co prawda oficjalna stabilna wersja OpenSCAD-a wystarcza do otwarcia pliku i wygenerowania STL-i, ale do działania customizera wymagana jest wersja co najmniej 2019.05! Teraz przyszła kolej na stworzenie schematu zabawki (co w rzeczywistości sprowdzało się do rozstrzygnięcia, które biblioteki gryzą się ze sobą i co podłączyć do którego pinu). Jako że biblioteki Servo i IRremote używają timerów (uniemożliwiając działanie PWM na niektórych pinach) a chciałem jednak mieć możliwość regulacji świecenia diody - wyszło mi coś takiego: I tu od razu uwaga: kondensator C1 został dodany w czasie eksperymentów z ustaleniem przyczyny niedziałania serwa. Najprawdopodobniej nie jest potrzebny - ale nie chciało mi się go już wyciągać 🙂 Jako że w międzyczasie doszły zamówione brakujące części, mogłem zabrać się za zmontowanie całego urządzenia i pisanie programu. Przede wszystkim stwierdziłem, że obudowa Z-5 to jakiś wynalazek diabła; sterczący pośrodku jakiś szpindel ze śrubką wielce skutecznie blokuje możliwość zamontowania tam czegokolwiek, co jest większe od pudełka po zapałkach i nie ma dziury w środku. Na szczęście największy element (koszyk na akumulator) udało mi się tam upchnąć, reszta była już prosta. Dwa uchwyty mocowane do spodu obudowy śrubami od nóżek służą do utrzymania przetwornicy oraz modułu ładowarki (trzeci element niewidoczny na zdjęciu to podkładka pod ładowarkę, utrzymująca ją na właściwej wysokości koniecznej dla prawidłowego dostępu do gniazda USB): I tu kolejna uwaga: Moduły ładowarki różnych producentów mają różne wymiary (a nawet kształty płytki) - warto to sprawdzić i ew. poprawić moduł rholder w pliku OpenSCAD-a! Arduino i gniazda połączeniowe umieściłem po prostu na kawałku płytki uniwersalnej przykręconej do jednego z uchwytów. Koszyk akumulatora jest przykręcony do podstawki tak, aby możliwe było przeprowadzenie przewodów między koszykiem a podstawką, a ta z kolei skręcona jest z uchwytami. Zmontowana całość wygląda tak: Jak widać, mikroswitche są przylutowane znów do kawałka płytki uniwersalnej a ta przykręcona do ściany obudowy - to chyba najszybszy, a jednocześnie niezawodny sposób na w miarę estetyczne klawisze... Po złożeniu wszystkiego całość przedstawia się następująco: Jak widać, akumulator zamocowany jest dodatkowo opaską zaciskową. Nie jest to absolutnie niezbędne (koszyk tego typu z blaszkami zapewnia zarówno niezły styk, jak i pewne zamocowanie akumulatora) ale urządzenie miało przed sobą podróż w paczce - a wolałem nie sprawdzać, czy akumulator przypadkiem nie wypadnie w transporcie (czort jeden wie co oni tam z tymi paczkami robią, na pewno nic przyjemnego). W międzyczasie oczywiście powstawał program (w załączniku). W tym przypadku jest on dość prosty - pozwala na zaprogramowanie za pomocą pilota obszaru ruchu "muchy", punktu zerowego oraz regulację sygnału PWM diody laserowej. Jedna tylko uwaga: kod funkcji getKey dostosowany jest do konkretnego pilota z kodowaniem NEC, w razie użycia innego fragment funkcji odpowiedzialny za odczyt pilota musi byc przerobiony! Na tylnej ścianie urządzenia umieszczone są kolejno: dioda sygnalizująca i przycisk AUTO (włączający program ruchu) dioda sygnalizująca i przycisk PROG (włączający tryb programowania) dioda kontrolna, wyłącznik urządzenia oraz gniazdo USB ładowarki Odbiornik IR umieściłem w czymś w rodzaju obrotowej wieżyczki - nie wiedziałem w jakiej pozycji będzie używana zabawka a znając prawa Murphy'ego gdzie bym go nie umieścił to by akurat patrzył w odwrotną stronę 🙂 Jako że nie mam możliwości umieszczenia filmiku z interakcją z kotem: krótka demonstracja działania urządzenia (ruch muchy po podłodze) oraz zapewnienie siostry, że kotu się spodobało - muszą wystarczyć 🙂 I to by było na tyle. Tym razem nie liczę na mnóstwo komentarzy, ale byłoby mi miło, gdyby ktoś wykorzystał mój projekt choćby częściowo.

-

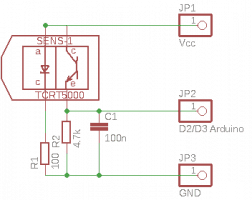

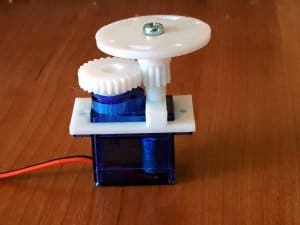

Mam zaszczyt przedstawić: Roko Kopłapow - czyli Robot Koncepcyjny, Konserwator Płaskich Powierzchni. Co mniej więcej ma oznaczać: mopopodobny twór samojezdny, którego zadaniem jest sprawdzenie wszelkich koncepcji przed zaprojektowaniem i skonstruowaniem prototypu robota do czyszczenia podłogi na mokro. Niestety - nie wszystko poszło po mojej myśli. Niektóre koncepcje okazały się absolutnie nietrafione, inne wymagają dopracowania i ponownego sprawdzenia. Sam robot jednak doskonale się sprawdził pokazując mi, w którą stronę mają iść dalsze prace. Jakie były założenia: robot ma służyć do przetarcia podłogi na mokro; ma być sterowany pojedynczym Arduino Pro Mini; miło by było aby realizował wszystkie funkcje, ale równie dobrze może pracować jako "inteligentne podwozie ze szczotkami", czyli jako nośnik różnej maści przystawek; Robot powinien umieć poruszać się po podłodze bez jej zmywania (czyli podnieść mechanizm szczotek choćby w celu przejechania przez próg); Robot powinien umieć znaleźć stację dokującą lub miejsce parkingowe. Co się nie sprawdziło: Podnoszone szczotki Założenie całkiem fajne, ale zbyt duża siła jest potrzebna do podniesienia całego mechanizmu. W dodatku podniesiony mechanizm zajmuje zbyt dużo miejsca. Teoretycznie dało by się to obejść ale robot musiałby być dużo większy, a tego nie chciałem. Podwozie gąsienicowe O ile na normalnym podłożu zachowywało się bez zarzutu - o tyle na mokrej, śliskiej podłodze to absolutna porażka, gąsienice po prostu nie łapią przyczepności. Podwozie Pololu (testowo z pojedynczą nieruchomą gąbką) w ogóle nie chciało skręcać, jeśli napędzana była tylko jedna gąsienica jechał sobie dalej prosto, przy napędzanych dwóch przeciwbieżnie robił jakieś dziwaczne ewolucje nie mające nic wspólnego ze skręcaniem. Podwozie Tamiya (maksymalna długość gąsienic, szerokość zwiększona do 15 cm) - niewiele lepiej. Co prawda przy podniesionych szczotkach dało się tym manewrować, ale jako że podnoszone szczotki też nie zdały egzaminu - zrezygnowałem z gąsienic i zrobiłem kołowe. Żyroskop Teoretycznie wszystko było w porządku, robot bardzo ładnie jechał prawie po prostej mimo wirujących szczotek które rzucały nim na boki, skręcał dokładnie o tyle ile chciałem... przez pierwsze 30 sekund. Tyle czasu udało mi się utrzymać mojego MPU6050 przy życiu. Niestety - po bardziej wnikliwych poszukiwaniach okazało się, że nie tylko ja mam takie problemy, niektóre egzemplarze działają bezbłędnie, inne się wieszają (zawieszając przy okazji Arduino). Tak więc na razie robot obywa się bez żyroskopu, chociaż w przyszłości na pewno się na niego zdecyduję (może taki? Poradzicie?). Stacja dokująca W związku z brakiem podnoszonych szczotek musiałem z niej zrezygnować - robot nie przejedzie przez próg, a stacja dokująca powinna być w innym pomieszczeniu. Szkoda... Na razie zamiast dokowania robot powinien wjechać w wyznaczony kąt pomieszczenia i się wyłączyć, ale do tego muszę wymyśleć jakiś inteligentny wyłącznik (to już w oddzielnym wątku). Wąska wiązka czujnika laserowego Chciałem przy "rozglądaniu się" robota ograniczyć szerokość matrycy. Niestety - tu już nie pozwoliło mi na to oprogramowanie. Mamy do dyspozycji dwie biblioteki do czujnika VL53L1X: jedną uproszczoną (która nie pozwala na ustawienie regionu) i drugą pełną (adaptacja ST, pozwala na wszystko tyle że zajmuje 20 kB, jak na małe Arduinko to nieco za wiele). Być może któregoś pięknego dnia uda mi się dopisać tę możliwość do tej mniejszej biblioteki, ale na razie niespecjalnie mam na to czas, a z szerokością wiązki 27° muszę nauczyć się żyć... Inna możliwość to postawienie drugiego procesorka tylko do obsługi lasera, mógłbym wtedy zmienić serwo na mały silnik krokowy (nawet taki mi w szufladzie leży), tylko czy jest sens? A co się sprawdziło: Przede wszystkim - napęd szczotek. Obie szczotki to po prostu kuchenne gąbki włożone w uchwyty, napędzane są pojedynczym silnikiem z dwustronnym wałem. Szczotki są obrócone wobec siebie o kąt 90°, aby zmniejszyć szerokość robota i pozbyć się martwego pola pomiędzy szczotkami, obracają się przeciwbieżnie. Gąbki można w każdej chwili wyjąć i wymienić na czyste, w dodatku mogą być włożone zarówno miękką, jak i szorstką stroną do podłogi. Druga rzecz bez której dalsza praca nie miałaby sensu to przedni zderzak. Musi być bardzo lekki, znajdować się dość nisko nad podłogą (progi) a jednocześnie mieć wysokość wystarczającą, aby robot nie usiłował wleźć pod jakąś kuchenną czy łazienkową szafkę. Jednoczęściowy zderzak zapewnia wykrycie przeszkody w promieniu 180°, jest na tyle lekki że nie mam nawet żadnych sprężyn - cztery krańcówki wystarczają. Krańcówki są połączone po dwie równolegle z każdej strony, zwierają przez rezystor do masy co umożliwia bezproblemowy odczyt zderzaków przez pojedyncze wejście analogowe Arduino. Z drobiazgów: materiał. Oprócz elementów drukowanych z PLA mam tu: płytę główną podwozia z 3mm PCW. Łatwe w obróbce, w miarę elastyczne i wystarczająco wytrzymałe. podłogę piętra ze spienionego PCW 4mm. Nie musi wytrzymywać dużych obciążeń, jest bardzo lekkie i możliwe do cięcia zwykłym ostrym nożem. koszyki na akumulatory wydrukowane z PET-G z integralną sprężyną. Początkowo obawiałem się że nie będą kontaktować - okazało się, że sprawują się dużo lepiej niż kupowane podwójne (już nie mówię o porażce pod tytułem "koszyk na jeden akumulator"), a przy okazji mam tu porządny przewód (ucięty od pecetowego zasilacza) a nie jakiś chiński włosek. Dla zainteresowanych podaję link na thingiverse. A z rozwiązań: Enkodery na kołach. No - powiedzmy częściowo, trochę za mała rozdzielczość ale działają. Do bardziej precyzyjnych rzeczy pewnie by się nie nadały, ale tu zdają egzamin. Ponieważ nie wyszedł mi napęd gąsienicowy, zacząłem szukać jakichś fajnych kółek. Kiedyś znalazłem na Allegro za jakieś śmieszne pieniądze silniczki z kątową przekładnią (odpowiedniki Pololu), dokupiłem do tego koła Pololu 42x19, zmontowałem jakieś prowizoryczne podwozie... i na tym się skończyło bo jakoś straciłem zainteresowanie projektem. Czyli silniki z kołami już miałem. W pierwszej wersji robot miał się orientować w przestrzeni za pomocą żyroskopu i laserowego czujnika odległości, ale z braku żyroskopu zostałem skazany na enkodery. Co prawda oficjalnie te silniki nie miały możliwości zamontowania enkoderów, ale na szczęście w to nie uwierzyłem 🙂 Postanowiłem umieścić enkodery wewnątrz kół. Co prawda miejsca jest dość mało, musiałem wydrukować nowe felgi, ale jakoś cała konstrukcja się zmieściła. Użyłem popularnego TCRT5000L (zawsze mi kilka w szufladzie leży), dokleiłem uchwyty do silników... i ruszyło! Co prawda enkodery czasami fałszują, ale uczciwa bramka Schmitta powinna im w przyszłości pomóc. Na razie podłączenie wygląda tak: Dla zainteresowanych - zdjęcia i pliki STL/SCAD. Czujnik odległości 360° Niedawno ktoś pytał o coś takiego - o ile pamiętam chodziło o ultradźwiękowy czujnik odległości o zakresie ruchu 360°. Ponieważ moje rozwiązanie działa całkiem nieźle (należałoby tylko maksymalnie zmniejszyć luzy, ale to już zależy od możliwości drukarki) mam tu prostą przekładnię, zakładaną bezpośrednio na serwo i mocowaną tymi samymi śrubami co serwo, z tarczą pozwalającą na zamocowanie czujnika (w moim przypadku laser, ale może to być równie dobrze czujnik ultradźwiękowy). Dwie wersje: większa i kompaktowa (jeśli nie starcza miejsca). Jako osi użyłem śruby z podwozia Tamiya oryginalnie służącej do mocowania kół jezdnych z uwagi na fagment bez gwintu, ale w ostateczności można spróbować ze zwykłą śrubą M3. Tym razem nie ma STL-i jako że każdy ma inne potrzeby, zamiast tego plik dla OpenSCAD-a. Potrzebne będą biblioteki: spur_generator oraz parametric_involute_gear_v5.0. Co do programu: Program jest dość prosty, nie ma sensu publikowanie bo pewnie jutro jak mi się coś przyśni to będzie inny (możliwe że lepszy, ale niekoniecznie). Zresztą tak jak wspominałem - to jest egzemplarz koncepcyjny, wystarczy mi stwierdzenie że "da się to zrobić". Mój SMARDZ niesamowicie ułatwia programowanie, musiałem go tylko trochę inaczej zamocować (dodatkowy uchwyt i przedłużacz) bo przy gwałtowniejszych manewrach zsuwał się z pinów - prawdopodobnie bez czegoś takiego rzuciłbym to po paru godzinach. Robot ma cztery tryby pracy: Zdalne sterowanie - wiadomo o co chodzi. Zrobiłem kiedyś takiego uniwersalnego radiopilota, to już czwarte urządzenie które nim steruję; Jazda losowa - taki typowy wszędołaz, potrafi omijać przeszkody, stara się nie jechać prosto za długo aby się poszwendać w ciekawszych miejscach; Plama - analogicznie jak w Roombach, wyciera podłogę w promieniu do ok. 70 cm od miejsca startu i zatrzymuje się po skończeniu pracy; Sprzątanie - tu program nie jest dopracowany, ale w wersji koncepcyjnej nie ma to większego sensu. Ogólnie robot powinien podjechać do najbliższej ściany (to potrafi), ustawić się do niej równolegle (to też potrafi) i krążyć po pomieszczeniu coraz bliżej środka (tu ma problemy związane z niedokładnością enkoderów). Tak wygląda robot w trybie "plama": Ktoś za chwilę powie: zaraz, przecież to robot do sprzątania na mokro, a gdzie woda? Na razie nie ma. Po prostu: ponieważ nie ma stacji dokującej, przed uruchomieniem robota należałoby ręcznie uzupełnić wodę w zbiorniku. Dużo wygodniejsze jest po prostu spryskanie wodą podłogi w pomieszczeniu przed uruchomieniem robota. A czemu "na razie"? Bo jak wspomniałem na początku, ten robot powinien mieć możliwość współpracy z przystawkami, a taką przystawką może być np. urządzenie do spryskiwania płynem do mycia paneli. Ale taka przystawka powinna mieć swój procesor, robot w tym momencie powinien przestawić się w tryb "inteligentnego podwozia", a to wszystko jest kwestią przyszłości 🙂 Na razie robot spełnił swoje zadanie, popracuję jeszcze trochę nad programem (dopóki się da), i zaczynam zbierać kasę na wersję finalną 🙂 Obiecane pliki STL i SCAD w załączniku:koplapow.zip Jak zwykle jestem gotów odpowiedzieć na pytania - choć tym razem chyba ich nie będzie...

-

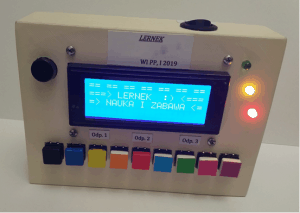

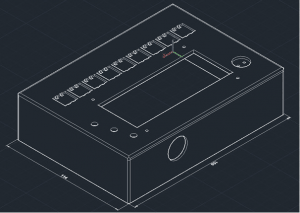

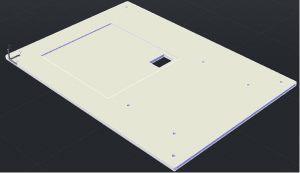

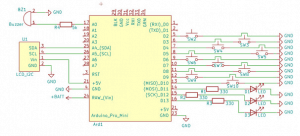

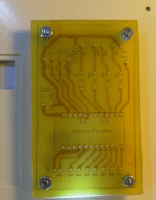

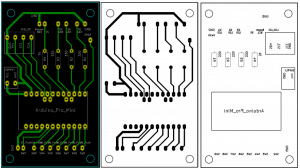

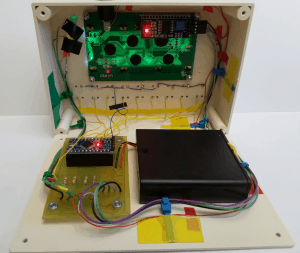

Przedstawiam Wam Lernka. Lernek to zabawka edukacyjna stworzona przeze mnie jako projekt na zaliczenie jednego z przedmiotów w ramach studiów. Zabawka posiada pięć głównych trybów: trzy do nauki kolorów w języku angielskim (powtarzania sekwencji, coraz szybciej oraz do nauki nazw), do nauki słówek w języku angielskim oraz do nauki podstawowych działań matematycznych. Tak wyglądał po zakończeniu wszystkich prac: Teraz parę słów o każdym trybie. Potem garść informacji o konstrukcji i oprogramowaniu. Tryby Coraz szybciej: W tym trybie wyświetlacz pokazuje kolejne nazwy kolorów w języku angielskim stopniowo zwiększając tempo. Dziecko musi coraz szybciej zaznaczać przycisk w odpowiadającym mu kolorze. W każdym trybie prawidłowemu naciśnięciu klawisza towarzyszy sygnał dźwiękowy. Początkowo czas na wybór to 5 sekund. Czas zmniejsza się o 0,1 sekundy, aż nie pozostanie 1,5 sekundy. W każdym trybie gra toczy się do pierwszej „skuchy”. Sekwencja: W tym trybie na wyświetlaczu pokazywane są kolejne nazwy kolorów w języku angielskim. Następnie użytkownik powtarza przedstawioną sekwencję wciskając kolejne przyciski. Na wybranie kolejnego elementu ma czas 3 sekundy. Nauka: Po wybraniu tego trybu na wyświetlaczu pojawia się nazwa koloru po angielsku i polsku oraz numer odpowiadającego mu klawisza. Użytkownik potwierdza zrozumienie i zapamiętanie komunikatu wciskając odpowiedni przycisk. Prawidłowy wybór sygnalizuje komunikat oraz sygnał dźwiękowy. Wyświetlony zostaje kolejny kolor (kolejność kolorów jest stała – od lewej do prawej). Po wciśnięciu ostatniego przycisku następuje zakończenie trybu i możliwość powrotu do menu. Matematyka: Czwarty z zaproponowanych trybów ma na celu wspomóc naukę czterech podstawowych działań matematycznych, tj. dodawania, odejmowania, mnożenia i dzielenia. Oprogramowanie działa w ten sposób, że do każdego działania jest odpowiednio dobrany zakres, czas na rozwiązanie, zabezpieczenia przed błędami, itd. Wyświetlane są trzy odpowiedzi, z których należy wybrać prawidłową. Słówka: Ostatni tryb zabawki wspiera dziecko w nauce słówek w języku angielskim. Zgodnie z ograniczeniami pojemności pamięci Arduino Pro Mini (Atmega 328p) zaprogramowałem ponad 140 słówek maksymalnie wykorzystując wbudowaną pamięć Flash. Konstrukcja Najpierw zdjęcie od środka przedstawiające jak wyglądała całość po złożeniu. Mózgiem całego projektu jest Arduino Pro Mini (u mnie klon). Potrzebny też był większy wyświetlacz LCD (4x20, z konwerterem I2C), niż standarodwe LCD 2x16. Do zasilania wykorzystałem koszyk na 4 baterie typu AA z wyłącznikiem i pokrywką. Absolutnie niezbędne były też różnokolorowe, kwadratowe TactSwitche. Oprócz tego kilka LEDów, buzzer, przyciski i inne drobne elementy. Aby cały projekt był względnie trwały w kontakcie z dziećmi (😉) postanowiłem zamknąć go w specjalnie zaprojektowanej obudowie, którą wydrukowałem na drukarce 3D. Poniżej zdjęcia z modelu w oprogramowaniu CAD. W obudowie uwzględniłem wgłębienia na TactSwitche, buzzer i koszyk na baterie oraz wycięcia na wyświetlacz, diody i wyłącznik. Dzięki temu uniknąłem czasochłonnego przycinania. Zadbałem też o uszy pozostałych domowników podłączając wyłącznik, który mechanicznie wycisza buzzer przez odcięcie mu zasilania. Kto przypatrzy się uważnie zobaczy, że większość przycisków jest białych. Zostały do nich przyklejone paginatory do książek (ze względu na dużą trwałość) za pomocą taśmy dwustronnej. Schematy elektryczne Schemat elektryczny przygotowałem w KiCADzie. Zamieszczam go poniżej. Znaczne ułatwienie uzyskałem dzięki zastosowaniu konwertera I2C przy wyświetlaczu. Od razu założyłem, że do podłączenia niezbędna będzie płytka PCB. Płytka była jednostronna, ale na górze zrobiłem warstwę opisową (schematy widać na zdjęciu niżej). To była moja pierwsza płytka PCV, dlatego musiałem skorzystać z wielu poradników. Oprócz rad kolegów najbardziej pomógł mi ten poradnik. Tak wyglądała po wytrawieniu, nawierceniu otworów i umieszczeniu w obudowie. Oprogramowanie Tutaj było bardzo dużo pracy. Kod liczy kilka tysięcy linii, dlatego streszczę tylko jego działanie od strony widocznej dla użytkownika. Zatem na początku mamy krótki ekran powitalny z migającymi diodami i dźwiękiem. Następnie pojawia się menu wyboru – naciśnięcie odpowiedniego klawisza włącza wybrany tryb. Po zakończeniu rozgrywki wyświetla się wynik, a następnie zapytanie, czy chcemy zagrać ponownie. Jeśli tak – gra uruchamia się jeszcze raz. Jeśli nie – wychodzimy do głównego menu. Wygląd po montażu już wam pokazałem, dlatego teraz krótki filmik jak wygląda ekran powitalny.

- 1 odpowiedź

-

- 4

-

-

- Arduino

- ArduinoProMini

-

(i 1 więcej)

Tagi: