Przeszukaj forum

Pokazywanie wyników dla tagów 'CNC'.

Znaleziono 8 wyników

-

Mam problem z Arduino Uno podłączonym do cnc shield v3 i UGS. Gdy chcę przesunąć serwo w osi Z o 30 °, to ciągle się obraca. Jaka może być przyczyna?

-

Ten artykuł jest częścią serii "Budowa frezarki CNC na stalowej ramie sterowanej z komputera PC" #1 - Mechanika #2 - Sterowanie i uruchomienie Wstęp Link do drugiej części na końcu tego artykułu. W niniejszym artykule chciałbym opisać proces budowy frezarki CNC, którą zbudowałem kilka lat temu jeszcze podczas studiów. Zdecydowałem się na budowę takiej maszyny ze względu na częstą potrzebę wytworzenia jakichś części lub na precyzyjne wycinanie otworów w obudowach do czego nie mam cierpliwości, a te parę lat temu druk 3D dopiero się rozkręcał i jakość ówczesnych drukarek mnie nie satysfakcjonowała. Ponadto budowa frezarki była swojego rodzaju sprawdzeniem własnych umiejętności jak i wyobraźni. Między innymi umiejąc już wtedy projektować w Autodesk Inventor umyślnie ograniczyłem projektowanie do pojedynczych części, chcąc się sprawdzić na ile jestem w stanie poukładać sobie projekt w głowie nie wspomagając się niczym więcej. Po zakończeniu budowy oczywiście znalazłoby się coś do poprawy natomiast efekt końcowy i tak przerósł moje oczekiwania oraz cieszył się dużym uznaniem innych osób. Podczas budowy wykonywałem na bieżąco kosztorysy, zapisywałem linki do części oraz zapisałem sobie wszystkie potrzebne rzeczy dzięki czemu mogłem wykorzystać ten projekt do napisania pracy inżynierskiej. Na potrzeby pracy inżynierskiej wykonałem projekt 3D zbudowanej już frezarki. Niniejszy artykuł nie stanowi kompletnej instrukcji budowy frezarki od podstaw natomiast ma na celu przedstawić jak ten proces budowy wyglądał, dlatego w tym artykule mogę częściej korzystać z czasu przeszłego pierwszej osoby w liczbie pojedynczej. Ten artykuł bierze udział w naszym konkursie! 🔥 Na zwycięzców czekają karty podarunkowe Allegro, m.in.: 2000 zł, 1000 zł i 500 zł. Potrafisz napisać podobny poradnik? Opublikuj go na forum i zgłoś się do konkursu! Czekamy na ciekawe teksty związane z elektroniką i programowaniem. Sprawdź szczegóły » Początkowo artykuł ten miałem napisać w jednej części, natomiast wyszedł obszerniejszy niż sądziłem i wyszło mi tutaj więcej zdjęć, a boję się że zaraz może się wyczerpać limit miejsca na zdjęcia zatem artkuł został podzielony na 2 części - mechaniczną oraz elektroniczną z konfiguracją Mach3 oraz przygotowaniem frezowania na tej maszynie. Wstępne założenia Pierwszym i najważniejszym założeniem były gabaryty całej maszyny. Początkowo miała ona dysponować polem roboczym ok. 300x300x150 mm kolejno w osiach X, Y, Z. Jednak po wstępnym kosztorysie okazało się iż najkosztowniejsze podzespoły takie jak nakrętki śrub kulowych, czy łożyska liniowe wystąpią w takiej samej ilości również w maszynie o większych gabarytach, a materiał potrzebny do budowy ramy, bramy i innych elementów konstrukcyjnych jest na tyle tani, że można sobie pozwolić na budowę większej maszyny nie zwiększając znacząco budżetu. Zatem nowe założenie obejmowało wymiary zewnętrzne maszyny w przybliżeniu 1000x1000x1000 mm oraz możliwie jak największe pole robocze kształtem zbliżone do kwadratu. Wiele konstrukcji ma pole robocze o proporcjach boków zbliżonych do 2:1 co często ogranicza rozmiar możliwego do zamontowania na maszynie materiału. Planując budowę takiej maszyny zawsze powinniśmy zaczynać od takiego wstępnego kosztorysu ponieważ jak widać założenia mogą się szybko zmienić. Pozostałe założenia Możliwość obróbki materiałów takich jak drewno, materiały drewnopodobne, tworzywa sztuczne, kompozyty i metale kolorowe 3 stopnie swobody Możliwie maksymalnie duże pole robocze przy danych wymiarach zewnętrznych Solidna konstrukcja oparta o profile stalowe Możliwość prostej separacji bramy od podstawy maszyny w celu łatwiejszego transportu Sterowanie z komputera klasy PC Zachowanie estetyki konstrukcji Kartezjański układ współrzędnych Wybór sposobu poruszania się w osi Y Do wyboru mamy dwie opcje: Ruchomy stół i statyczna brama Statyczny stół i ruchoma brama W moim przypadku wybór padł rozwiązanie ze statycznym stołem i ruchomą bramą ze względu na mniejszą wymaganą przestrzeń gdzie stoi maszyna, ponieważ stół ruszając się wychodzi poza obrys ramy podobnie jak w drukarkach 3D z takim rozwiązaniem. Dużą zaletą tego rozwiązania jest również nie wpływanie masy materiału na bezwładność podczas pracy w osi Y, co ma miejsce przy pierwszym sposobie. Ostatnią zaletą statycznego stołu jest możliwość zamontowania materiału znacząco wychodzącego poza obrys maszyny w osi Y i podparcia go w razie potrzeby. Przed przystąpieniem do projektowania własnej konstrukcji CNC pamiętajmy aby się dobrze zastanowić nad różnymi rozwiązaniami oraz wybrać najbardziej odpowiadające dla naszych potrzeb. Projekt 3D w Autodesk Inventor Jak wspomniałem we wstępie podczas budowy frezarki nie wspierałem się zanadto projektowaniem w Inventorze, ale sama praca inżynierska tego projektu już wymagała, zatem projekt 3D został wykonany post factum. Do zaprojektowania maszyny posłużył program Autodesk Inventor, który umożliwia zaprojektowanie pojedynczych części, ich zespołów, eksport rysunków potrzebnych do wykonania części na maszynach CNC, a ponadto umożliwia sprawdzenie kolizji oraz przeprowadzenie symulacji wytrzymałościowych. Model zawiera zarówno elementy dostępne na rynku jak i elementy potrzebne do wykonania. Części dostępne na rynku były modelowane symbolicznie zachowując tylko wymiary kluczowe dla konstrukcji i były nazywane słownie. Natomiast części wymagające wykonania były numerowane według schematu AAA-BBB, gdzie „AAA” jest numerem zespołu do którego należy część, a „BBB” jest numerem części danego zespołu. Przy czym plik 000-000 jest plikiem głównym zespołu i w jego skład wchodzą dwa zespoły (rama i brama) oraz śruby i podkładki je łączące. W przypadku pracy z większymi projektami zawierającymi więcej niż kilkanaście elementów pamiętajmy aby ustandaryzować nazewnictwo/numerację kolejnych modeli, ponieważ na słowne nazywanie każdej części szybko skończy się nam wyobraźnia, a nazwy typu "ercvevrtwh" szybko się na nas zemszczą bałaganem w plikach. Projekt nie zawiera wszystkich elementów maszyny ze względu na dużą ilość czasu ile wymagają te elementy do zamodelowania. Brakuje między innymi przewodów łączących wrzeciono, silniki i czujniki ze sterownikiem jak i łańcuchów prowadzących, mimo to model pozwolił dobrze dobrać odpowiednie łańcuchy prowadzące i zaplanować miejsca prowadzenia przewodów. Pamiętajmy aby podczas projektowania przewidzieć sposób ułożenia wszystkich przewodów, ponieważ nasz projekt nawet najlepszej konstrukcji z pajęczyną wiszących kabli będzie zwyczajnie nieestetyczny. Może to i trywialne, natomiast bardzo dużo osób o tym zapomina. Projektując tak dużą maszynę powinniśmy zastanowić się nie tylko nad spełnieniem kryteriów pracy tej maszyny, ale również powinniśmy przemyśleć rozwiązania zwiększające ergonomię użytkowania bądź transportu maszyny. Model mojej frezarki został podzielony na dwa podzespoły – ramę i bramę. Dzięki temu jest możliwość rozmontowania frezarki na dwa duże elementy co umożliwia łatwiejsze przenoszenie i transport maszyny. Dzięki przemyślanej konstrukcji wystarczy odkręcenie 10 śrub, aby frezarka została rozłączona na dwa niezależne elementy, co nie trwa więcej niż 10 minut. Poniższa grafika prezentuje śruby, które powinniśmy odkręcić, aby było możliwe zdjęcie bramy. Taka sama liczba śrub znajduje się po drugiej stronie maszyny. Natomiast grafika niżej reprezentuje już bramę odseparowaną od dolnej ramy. W przypadku takiego projektu bardzo ważne jest również powstrzymywania naszej wyobraźni przed zaprojektowaniem zbyt "fikuśnych" części, co może skutkować bardzo dużym kosztem wykonania. Zdarzają się przypadki kiedy ktoś poświęci bardzo dużo czasu na projekt, którego koszt wykonania przekracza wszelkie wyobrażenia i projekt należy powtórzyć. W tym przypadku detale były projektowane z myślą o wykonaniu ich metodą cięcia wodą. Jest to najtańsza i najszybsza metoda obróbki ubytkowej. Metoda wykorzystuje strumień wody pod ogromnym ciśnieniem, który z dodatkiem ścierniwa jest w stanie ciąć wszelkie materiały, a precyzja wykonania jest wystarczająca na potrzeby niniejszej budowy. Ponadto została również wykorzystana metoda druku 3D do wykonania odsysu, który może być montowany na mocowaniu wrzeciona i blokowany przez samo wrzeciono. Do montażu i demontaż potrzebny jest tylko jeden klucz imbusowy potrzebny do poluzowania uchwytu wrzeciona. Odsys zapewnia podłączenie odkurzacza oraz odprowadzenie wiórów i pyłu powstającego podczas frezowania. Jest to jedyna część wykonana techniką druku 3D w niniejszym projekcie ze względu skomplikowany kształt odsysu. Budowa części mechanicznej Rama Funkcję nośną dla całej maszyny pełni dolna rama, do której przymocowane są między innymi śruba osi Y, brama oraz gumowe nóżki, na których spoczywa cała konstrukcja. Jako materiał do budowy ramy posłużył profil stalowy gięty na zimno w kształcie prostokąta o wymiarach 100x50 mm i najgrubszej ściance dostępnej w hurtowni stali – 5 mm. Najbardziej kluczowy był etap spawania, ponieważ łączenie elementów łukiem elektrycznym powoduje powstawanie bardzo wysokiej temperatury w miejscu łączenia, po czym spoiwo stygnąc powoduje kurczenie materiału. Aby jak najskuteczniej przeciwdziałać temu zjawisku profile zostały przykręcone do stołu na czas spawania, same spawy najpierw były nakładane punktowo, aby ograniczyć nagrzewanie, a w następnej kolejności było nakładane spoiwo wypełniające, przy czym każdy następny punkt spawania znajdował się po przeciwległej stronie profilu, aby przeciwdziałać ściąganiu materiału. Przez cały ten proces kontrolowane były wymiary ramy. Mimo wszelkich starań zawsze będą obecne niedokładności w procesie budowy. Wymiary ramy były zadowalające, jednak stalowe profile gięte na zimno nie mają idealnie płaskich ścian, zawsze są one delikatnie wypukłe. Aby zapewnić jak największą dokładność samej maszyny powinniśmy zapewnić wspólną płaszczyznę dla podpór wałków liniowych, po których porusza się oś Y. Rozwiązaniem problemu może być planowanie powierzchni profilów w miejscach gdzie będą przymocowane prowadnice. Planowanie powierzchni zostało zlecone firmie dysponującej frezarką CNC o wystarczającym polu roboczym. Poniższe zdjęcie prezentuje równą płaszczyznę, na której możemy już przymocować prowadnice. Następnym etapem był montaż prowadnic dla ruchomej bramy. Wybór padł na wałki liniowe o średnicy 20 mm z podporami na całej długości prowadnicy co gwarantuje stabilne podparcie dla konstrukcji w każdym położeniu bramy. Przy montowaniu prowadnic powinniśmy przykuć szczególną uwagę, aby zamontowane prowadnice były względem siebie równoległe, ponieważ jakiekolwiek przekrzywienie wpłynie negatywnie na lekkość jak i dokładność pracy już o nadmiernym zużywaniu łożysk nie wspominając. Dla zapewnienia równoległości obu wałków względem siebie możemy najpierw przymocować jedną z prowadnic, a dla zachowania równoległości drugiej prowadnicy możemy się wspomóc np. płaskownikiem, do którego będą przykręcone łożyska obu prowadnic, następnie powinniśmy ten płaskownik z łożyskami przesunąć w obie skrajne pozycje oraz przymocować drugą prowadnicę. W moim przypadku sprawdziło się to świetnie. Następnie do ramy przyspawano uchwyty, w które zostały wkręcone gumowe nóżki. W sklepach z częściami do maszyn przemysłowych rozwiązania nóg zazwyczaj bywają strasznie drogie dlatego warto się rozejrzeć za innymi rozwiązaniami. Rolę nóżek w tym przypadku spełniły gumowe odboje z zawieszenia samochodu terenowego. Bardzo dobrze tłumią wszelkie wibracje maszyny i nie przenoszą ich na stół na którym stoi maszyna. Brama Brama podobnie do ramy pełni funkcję nośną dla pozostałych dwóch osi – X oraz Z. Do budowy bramy został użyty taki sam profil stalowy jak w przypadku ramy. Zostały docięte 3 odcinki o wymaganych długościach, a w profilu docelowo będącym poziomo zostały obrobione płaszczyzny na tokarni aby zapewnić prostopadłość płaszczyzny cięcia z bokiem profilu. Dzięki temu zabiegowi możliwe było zaciśnięcie profili w pożądanej pozycji, a następnie przystąpienie do spawania. Nie dysponowałem w tamtej chwili tak dużym zaciskiem zatem do unieruchomienia bramy przy spawaniu ponownie została wykorzystana tokarnia jako docisk tak jak widać na poniższym zdjęciu 🙂 W tym przypadku sposób okazał się doskonały, ponieważ wymiary bramy wyszły idealne z zachowaniem kątów prostych. Następnie został przyspawany drugi profil poziomo, tym razem o przekroju kwadratu 50x50 mm i również o ściance grubości 5 mm. W następnej kolejności zostały przyspawane stopy bramy do mocowania łożysk. Zostały one wycięte technologią cięcia wodą ze stali o grubości 15 mm. Do owych stóp zostały przykręcone podwójne łożyska otwarte i aby uniknąć montowania dodatkowych wzmocnień zdecydowałem się na tak dużą grubość stóp. Końcówki profili bramy wymagały wycięcia otworów w narożnikach, aby był możliwy dostęp do śrub mocujących łożyska liniowe. Rozwiązanie niezbyt eleganckie i ogranicza trochę dostęp do śrub mocujących, ale nie wpływa to na sztywność konstrukcji. Profil nie mógł być przyspawany na środku stopy, ponieważ musimy pamiętać, że wrzeciono frezarki będzie trochę odsunięte od bramy, dlatego brama musiała być możliwie cofnięta na stopie, aby wrzeciono i pozostała konstrukcja bramy znajdowała się w miarę możliwości w obrysie stóp. Wsunięcie bramy na prowadnice ramy udowodniło powodzenie w dotychczasowych staraniach. Brama mogła się poruszać bez oporów w całym zakresie ruchu, a nawet wymagała zabezpieczenia, aby uniemożliwić samoistne zsunięcie się z prowadnic. Podobnie jak w osi Y, płaszczyzny pod podpory prowadnic osi X również wymagały planowania powierzchni. Następnie zostały przymocowane prowadnice osi X w analogiczny sposób jak miało to miejsce dla osi Y. Na gotowe prowadnice został wsunięty wózek osi X wykonany z aluminiowej płyty o grubości 10 mm, na którym realizowany jest również ruch w osi Z. Do płyty przymocowanych jest 8 pojedynczych łożysk otwartych oraz obudowy nakrętek kulowych dla osi Y oraz Z. Ruch w osi Z odbywa się po prowadnicach zamontowanych na ostatnim elemencie nośnym, również wykonanym z 10 mm płyty aluminiowej. Do tego elementu jest przykręcony uchwyt umożliwiający montaż wrzeciona. Powyższe aluminiowe płyty również zostały wycięte wodą. Poza kształtem wycięto również otwory montażowe, zatem pod odbiorze takiego elementu możemy założyć gwintownik maszynowy na wkrętarkę, błyskawicznie nagwintować otwory i zamontować gotowy element. Dlatego też na etapie projektowania warto przewidzieć sposób wykonania niektórych elementów. Uwzględnienie wszystkich otworów w projekcie i wycięcie ich wodą spokojnie zaoszczędziło mi kilka cennych godzin i nerwów. Napęd i czujniki Do napędu frezarki użyłem silników krokowych sprzężonych ze śrubami kulowymi. Wybrałem silniki krokowe ze względu na niski koszt zakupu, łatwość w sterowaniu oraz powszechność wykorzystania w podobnych zastosowaniach. Wykorzystałem model bipolarny NEMA23 o momencie trzymającym 1,89 Nm. Istotnym parametrem przy doborze silników był też prąd jednej fazy wynoszący 2,8 A, co mieści się w ograniczeniu prądowym zastosowanego sterownika. Do zamiany ruchu obrotowego na ruch liniowy wykorzystałem śruby kulowe o średnicy 16 mm i skoku 5 mm. Mimo znaczącej ceny zestawu jest to korzystny wybór w zastosowaniu do napędu maszyn CNC. Śruby kulowe charakteryzują się brakiem luzu oraz znikomymi oporami toczenia dzięki budowie nakrętki przypominającej łożysko. Wadą skomplikowanej budowy nakrętek jest ich wysoka cena oraz niższa odporność na zabrudzenia, które mogą się przyklejać do śrub napędowych. Śruby zostały połączone z silnikami za pośrednictwem sprzęgieł mieszkowych. Sprzęgła pełnią dwie funkcje – przeniesienie napędu z silnika na śrubę oraz wprowadzają delikatną elastyczność, która jest niezbędna ze względu na niemożliwe do całkowitego usunięcia nieosiowości osi silnika i śruby. Sztywne połączenie silnika ze śrubą mogłoby skutkować wibracjami w trakcie pracy lub nawet uszkodzeniem łożysk silnika. Łożyska podtrzymujące śruby kulowe w osi Y zostały przymocowane za pomocą elementów umożliwiających regulację wysokości łożysk. Mocowania łożysk pozostałych osi zostały przytwierdzone bezpośrednio do ramy lub płyty aluminiowej. Cienkie stalowe elementy mocujące zostały wycięte wodą, natomiast aluminiowe mocowanie silnika osi Z zostało wyfrezowane ze względu na grubość 10 mm, przy takiej grubości płaszczyzna cięcia w przypadku wody może nie być do końca prostopadła. Przez zbyt duży rozmiar silników niemożliwe było zamontowanie jednego z nich współosiowo ze śrubą osi X ponieważ nie zmieściłby się między profilem bramy a wózkiem osi X. Aby rozwiązać ten problem przesunięto silnik poza obrys maszyny, a napęd przeniesiono przez dwa sprzęgła mieszkowe oraz wał o średnicy 6mm. Zastosowane rozwiązanie nie nadwyręża elastycznych możliwości sprzęgieł oraz nie ogranicza pola roboczego w osi X. Na koniec zostały przymocowane ostatnie najmniejsze detale takie jak uchwyty czujników, mocowanie wrzeciona czy mocowania łańcuchowych prowadnic na przewody. Przy umiejscowieniu czujników wziąłem pod uwagę ukrycie ich z dala od pola roboczego oraz miejsca, w którym znajduje się operator, aby nie narażać czujników na uszkodzenia oraz ze względów estetycznych. Po zamontowaniu na swoich miejscach silników i czujników maszyna była gotowa na pierwsze testowe uruchomienie. Tymczasowo został podłączony sterownik, komputer oraz wstępnie skonfigurowany program sterujący, aby zweryfikować poprawność działania wszystkich mechanizmów. Po chwili testów zostało zamontowane wrzeciono i maszyna mogła wykonać pierwsze otwory w obudowie przeznaczonej do skrycia wewnątrz sterownika. Po pomyślnie przeprowadzonych testach wszystkich mechanizmów konstrukcja była niemal gotowa do użytku. Ostatnią czynnością pozostało pomalowanie wszystkich stalowych elementów konstrukcyjnych, aby zabezpieczyć je przed korozją. Zdecydowałem się na malowanie metodą proszkową, która zapewnia odporność na korozję i czynniki chemiczne we wszystkich zakamarkach konstrukcji. Przed malowaniem należało całą konstrukcję rozebrać a następnie ponownie złożyć. Na koniec został zamontowany stół maszyny, którego funkcję pełni płyta ze sklejki liściastej. Materiał ten jest dość tani w zakupie i wystarczająco sztywny dla tej konstrukcji. Stół składa się z dwóch części: dolnej płyty o grubości 37 mm, do której jest przymocowany zasadniczy stół o wymiarach pola roboczego i o grubości 36 mm. W stole wykonano niemal 2100 otworów, które już samodzielnie wywierciła maszyna wiertłem o średnicy 3 mm. Na wykonanie takiej ilości otworów wystarczyło zaledwie 45 minut ciągłej pracy. Otwory będą wykorzystywane do zamocowania obrabianego materiału w polu roboczym. Po zakończeniu wiercenia stół został poddany planowaniu, aby zapewnić równoległość płaszczyzny stołu do płaszczyzny pracy maszyny. Podsumowanie części mechanicznej Jak widać proces budowy przebiegł całkiem pomyślnie z zachowaniem funkcjonalności i estetyki. Chciałbym natomiast przyłożyć dużą uwagę do etapu projektowania. Pamiętajmy, że im więcej czasu spędzimy na etapie projektowania i rozwiązywania problemów tym mniej czasu, potu, nerwów i pieniędzy będzie nas kosztowała budowa naszego projektu. W moim przypadku upiekło się bez istotnych wpadek, ale niektóre rzeczy na pewno zaprojektowałbym inaczej przed przystąpieniem do budowy. Nie będę nikogo czarował, że taka budowa to nic takiego, ponieważ jak widać wymaga to pewnej wiedzy i doświadczenia z mechaniką oraz zaplecza narzędzi, którymi nie każdy dysponuje, a zlecenie takiej budowy może być dość kosztowne. W kolejnej części artykułu opiszę budowę części elektronicznej, podłączenia wszystkich elementów, prowadzenie kabli, zmontowanie sterownika, sposób sterowania przez komputer PC oraz na sam koniec pokażę jak wygląda użytkowanie takiej maszyny wraz z materiałami wideo. Link do drugiej części artykułu: Budowa frezarki CNC na stalowej ramie sterowanej z komputera PC - Sterowanie i uruchomienie [2/2]

-

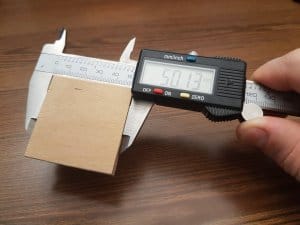

Ten artykuł jest częścią serii "Budowa frezarki CNC na stalowej ramie sterowanej z komputera PC" #1 - Mechanika #2 - Sterowanie i uruchomienie Wstęp Ten artykuł jest kontynuacją artykułu pod tytułem "Budowa frezarki CNC na stalowej ramie sterowanej z komputera PC - Mechanika [1/2]", w którym opisywałem jak przebiegał proces budowy frezarki oraz zwróciłem uwagę na dość kluczowe moim zdaniem aspekty przy planowaniu budowy takiej maszyny. Ten artykuł bierze udział w naszym konkursie! 🔥 Na zwycięzców czekają karty podarunkowe Allegro, m.in.: 2000 zł, 1000 zł i 500 zł. Potrafisz napisać podobny poradnik? Opublikuj go na forum i zgłoś się do konkursu! Czekamy na ciekawe teksty związane z elektroniką i programowaniem. Sprawdź szczegóły » W tej części natomiast przedstawię jak wyglądała budowa sterowania, wymienię wykorzystane komponenty, sposób działania oraz na sam koniec po krótce opiszę proces przygotowania projektu do wykonania na CNC oraz podsumuję całą budowę. Zanim przejdę dalej chciałbym zwrócić uwagę na jeszcze jedną rzecz. Frezarka była budowana w 2015 roku i do chwili udostępnienia artykułu na pewno dużo się mogło zmienić, jeżeli chodzi o dostępne rozwiązania itp., dlatego przed przystąpieniem do budowy własnej maszyny zalecam zapoznanie się z dostępnymi obecnie na rynku sterownikami i innymi rozwiązaniami. Jednostka sterująca Do sterowania maszyną służy komputer klasy PC. Wybór padł na taką jednostkę ze względu na wymagany port równoległy LPT do komunikacji ze sterownikiem, który pośredniczy w sterowaniu maszyną. Ponadto komputer umożliwia zainstalowanie wymaganego oprogramowania, aplikacji pomocniczych oraz wykorzystanie popularnych peryferiów jak bezprzewodowa klawiatura. Sterowanie frezarką CNC nie wymaga dużej mocy obliczeniowej dzięki czemu możliwy był zakup używanego komputera w bardzo przystępnej cenie - w tamtym momencie za używany komputer dałem ok 200 zł. Nie ma potrzeby modernizacji komputera do jego nowej roli, co jest dodatkową zaletą. Sterownik CNC Przez brak kompatybilności komputera PC z podzespołami znajdującymi się w maszynie wymagane jest użycie sterownika CNC, który pełni funkcję interfejsu PC – maszyna. Do sterownika podłączone są wszelkie silniki, czujniki i przekaźniki. Do roli kontrolera należy między innymi: Dostarczenie zasilania, Sterowanie silnikami krokowymi, Sterowanie przekaźnikami, Interpretacja stanów czujników, Odizolowanie galwaniczne od elektroniki komputera PC. W czasie budowy frezarki wybór padł na sterownik z portem LPT z kilku względów. Nie było w tamtej chwili dobrych i niezawodnych sterowników po USB, były wtedy bardzo popularne chińskie sterowniki, natomiast "cieszyły" się bardzo mizerną opinią użytkowników ponieważ kontrolery silników (o ile mnie pamięć nie myli marki Toshiba) potrafiły się spalić w najmniej oczekiwanym momencie. Do swojej maszyny zakupiłem sterownik polskiej produkcji ZELRP E5030X3, natomiast nie była to produkcja komercyjna a najprawdopodobniej jako dodatkowy zarobek, co nie zmienia faktu, że sterownik był (i jest, bo dalej działa 😛 ) faktycznie bardzo dobrej jakości. Niestety w chwili obecnej ten sterownik jest najprawdopodobniej nieosiągalny - nie znalazłem ofert sprzedaży w dniu publikacji tego artykułu. Poniżej specyfikacja sterownika ZELRP E5030X3: Podział mikrokrokowy 1/5, 1/8, 1/10, 1/16, (1000, 1600, 2000, 3200 kroków/obrót dla standardowego silnika o kroku 1,8 stopnia), Prądy silników ustawiane w zakresie 1,25 do 3,0 A co 0,25A, Automatyczna redukcja prądu silników po zatrzymaniu na dłużej niż 1s, Pełna optoizolacja między komputerem a układami sterownika, 5 wejść, 2 wyjścia przekaźnikowe (przekaźniki 10A prod. OMRON + układy gasików RC), Zabezpieczenie w przypadku zwarcia wyjścia do masy, w obrębie fazy i między fazami, Zintegrowany stabilizator 24V umożliwiający zasilanie np. czujników indukcyjnych, Maksymalne napięcie zasilania (na kondensatorach filtrujących) 50VDC ( maks. napięcie wtórne transformatora. ok. 34V rms), Kondensatory filtrujące zasilanie, indywidualne bezpieczniki dla sterownika każdej osi, Wymiary 95 (+ wtyczki 13mm) x 195mm, wysokość około. 45 mm. UWAGA! Jeżeli ktoś w tej chwili by planował budowę swojej maszyny CNC to zalecałbym zastosowanie jakiegoś sterownika po USB i z większą ilością I/O ponieważ przy chęci rozbudowy maszyny choćby o czwartą oś to zwyczajnie zabraknie nam wolnych sygnałów w porcie LPT. Warto również przed zakupem poczytać opinie użytkowników. Czujniki Zdecydowałem się na czujniki indukcyjne ze względu na odporność na zapylone środowisko pracy, precyzję oraz wykrywanie obiektów metalowych, z których wykonano konstrukcję maszyny. W niniejszej konstrukcji czujniki pełnią funkcję bazowania układu współrzędnych maszyny, aby zagwarantować precyzyjny punkt startowy. Punkt bazowy (0, 0, 0) znajduje się w lewym tylnym górnym rogu pola roboczego. Zamontowane zostały czujniki o następujących parametrach: Strefa działania: 5 mm, Rodzaj obudowy: M12 cylindryczna, Napięcie zasilania: 6 – 36 VDC, Rodzaj wyjścia: 3-przewodowe DC PNP, Sygnalizacja diodą LED, Stopień ochrony: IP 67. Sterownik dysponuje pięcioma wejściami logicznymi z czego trzy są zajęte już przez czujniki indukcyjne, jedno przez przycisk bezpieczeństwa, a ostatnie wolne wejście zostało wykorzystane do obsługi czujnika do korekcji długości narzędzia. Każda zmiana frezu we wrzecionie powoduje zmianę zera w osi Z, względem materiału lub stołu co wymaga powolnego procesu zerowania współrzędnej Z oraz naraża na uszkodzenia frezu, materiału lub stołu. Problem ten rozwiązuje poniższy czujnik. Działa on na zasadzie zwarcia obwodu, gdzie zacisk krokodylkowy łapiemy do frezu, sam czujnik umieszczamy na materiale lub stole tuż pod frezem (zależy do czego zerujemy), a następnie uruchamiamy procedurę automatycznego zerowania osi Z w programie Mach3. Maszyna samodzielnie wykona dojazd do czujnika i wyzeruje współrzędną Z. Złożenie sterownika Wyżej wspomniany sterownik dostarczony został bez obudowy oraz bez transformatora, które należało kupić osobno. Transformator został dobrany według dokumentacji dostarczonej ze sterownikiem, a po wykonaniu wszystkich połączeń transformator wraz ze sterownikiem zostały zamontowane w uniwersalnej obudowie aluminiowej, w której otwory zostały już wycięte frezarką podczas pierwszej próby uruchomienia, co pokazałem już w poprzedniej części artykułu. W przypadku tej obudowy udało mi się ją kupić jako powystawową za ok 50 zł, zatem warto czasem poszukać takich ogłoszeń 🙂 Jak widać na powyższym zdjęciu na dole obudowy został zamontowany transformator ze względu na większą masę, powyżej natomiast sterownik oddzielony od transformatora laminatem z warstwą miedzi mający pełnić funkcję ekranu. Na panelu przednim obudowy znalazły się: 3 złącza silników krokowych, 3 złącza czujników indukcyjnych, 1 złącze czujnika długości narzędzia, 2 jednofazowe złącza tablicowe, Przycisk stopu awaryjnego, Włącznik krzywkowy, Diody sygnalizacyjne. Na panelu tylnym zamontowano: Gniazdo zasilające IEC, Gniazdo komunikacyjne LPT, Obudowa bezpiecznika sterownika, Obudowa bezpiecznika wrzeciona. Połączenia elektryczne Ostatnim etapem jest połączenie wszystkich komponentów kablami oraz ułożenie ich na maszynie umożliwiając swobodny ruch maszyny i nie narażając kabli na uszkodzenia. W najdalszych punktach maszyny kable mogą mieć nawet ponad 5 metrów długości lecz oryginalny kabel zasilający wrzeciono jest długości jedynie 2 metrów, kable czujników jedynie metr, co wymagało w przypadku wrzeciona dorobienie zupełnie nowego kabla, a w przypadku czujników przedłużenie już istniejących. Do przedłużenia kabli czujników indukcyjnych został użyty 3-żyłowy kabel LIYCY 3x0,25 mm2 bez ekranu. UWAGA! W przypadku kabli, które będą umieszczone w prowadnicach łańcuchowych lub po prostu będą ruchome w czasie pracy maszyny koniecznie zwróćmy uwagę na to aby kable były przystosowane do takiej pracy oraz aby nie zejść poniżej promienia gięcia tych kabli. Zlekceważenie tego zwyczajnie spowoduje szybsze zużycie, a w bardziej ekstremalnych przypadkach może prowadzić do zwarć lub porażeń! Zakupione silniki były zaopatrzone już w przewody podłączone do wyprowadzeń cewek, które należało w jakiś sposób przedłużyć. Bardzo estetycznym rozwiązaniem okazała się puszka zawierająca wewnątrz płytkę PCB z szybkozłączami typu ARK umożliwiającymi przyłączenie przewodu przez dokręcenie śrubki. Przewody silnika zostały doprowadzone do puszki przez otwór w dnie puszki, a przewody biegnące do sterownika zostały doprowadzone przez dławnicę. Sama puszka natomiast została przymocowana do silnika poprzez opaski zaciskowe. Takie rozwiązanie gwarantuje odpowiednie zabezpieczenie przewodów przed warunkami zewnętrznymi jak i ochronę użytkownika, a ponadto - co dla mnie bardzo istotne - estetykę 😉 Zasilanie silników krokowych wymaga częstych zmian napięcia oraz polaryzacji na uzwojeniach silnika co przy prądzie 2,8 A i napięciu niemal 50 V może generować zakłócenia. Aby ograniczyć emisję szumów użyto ekranowanego przewodu LIYCY 4x0,5 mm2, którego ekran został uziemiony do obudowy sterownika. Warto dodać, że typ przewodów LIYCY jest odporny na olej oraz częste gięcie, więc do takich zastosowań jak znalazł. Przewody przeprowadzono przez węże ochronne oraz prowadnice łańcuchowe, które zapewniły zarówno bezpieczeństwo przewodów jak i estetykę, a ponadto prowadnice łańcuchowe zabezpieczały przewody przed zbyt niskim promieniem gięcia w trakcie pracy. Przekroje wszystkich przewodów przedłużających są zgodne z przekrojami oryginalnych przewodów czujników, silników i wrzeciona. Aby zapewnić pewne połączenie przewodów ze sterownikiem wykorzystałem złącza występujące w radiach CB. Złącza te są dostępne w wielu konfiguracjach ilości dostępnych pinów, ograniczenie prądowe na pin sięga aż 5 A oraz można je przykręcić do gniazda dzięki czemu idealnie nadają się do obecnej aplikacji, natomiast te złącza są moim zdaniem dość niewygodne w montażu... Wszystkie przewody trzeba lutować do dość płytkich pinów, a i sama obudowa nie jest zbyt duża i przewody muszą być bardzo krótko obrane. Cierpliwość wymagana! 😄 Na przewód wrzeciona została nałożona wtyczka CEE 7/7 kompatybilna z gniazdem tablicowym na obudowie sterownika. Z kolei czujnik długości narzędzia został wyposażony w złącze jack 3,5 mm ze względu na znikomy prąd płynący przez złącze oraz szybkość podłączenia i odłączenia czujnika w zależności od potrzeb. Mach3 Istnieje wiele programów umożliwiających sterowanie maszynami CNC przez komputer PC, jednak zdecydowałem się na program MACH3 ze względu na popularność, bardzo duże możliwości sterowania maszyną oraz możliwość modyfikacji przez pisanie własnych makr wykonujących odpowiednie czynności. Poniżej podstawowe możliwości i funkcje programu MACH3 ze strony dystrybutora: Zapewnia obsługę 6-cio osiowego sterownika maszyn CNC, Przy pomocy kreatorów w szybki i prosty sposób możemy przygotować program G-kod, Na bieżąco możliwy jest podgląd ścieżki narzędzia, oraz kontrola parametrów pracy, Możliwość symulacji sterownika PLC przy wykorzystaniu makr pisanych w VB-script, Kontrola prędkości obrotowej wrzeciona, Sterowanie wyjściami dowolnego przeznaczenia, Możliwość sterowania manualnego i automatycznego maszyną, Możliwość wykorzystania ekranu dotykowego Obsługa czujnika długości narzędzia. Konfiguracja Mach3 Przed uruchomieniem maszyny musimy skonfigurować wiele istotnych parametrów. Pierwszą czynnością jest ustawienie domyślnych jednostek programu na milimetry co możemy zrobić wchodząc w ‘Ustawienia → Jednostki'. Ustawienia portu LPT możemy zweryfikować w oknie ‘Ustawienia → Porty i piny’. W karcie ‘Ustawienia portu i wybór osi’ adres Portu #1 należy zostawić domyślny. Możemy zaznaczyć również inną opcję prędkości jądra, która definiuje szybkość działania programu, jednak nie należy ustawiać tego parametru zbyt wysoko ponieważ bardziej obciąża to komputer, który zawieszając się w trakcie pracy spowoduje nieprzewidywalne zachowanie maszyny. Dzięki większej prędkości jądra możemy np. szybciej generować sygnały kroków, a co za idzie - zwiększyć maksymalną prędkość silników. Każdy z silników krokowych jest sterowany dwoma sygnałami portu LPT – Step i Direction, które należy przypisać dla odpowiednich pinów portu. Ustawienia te są zlokalizowane w karcie ‘Wyjścia silników’, gdzie dla silnika każdej z osi przypisujemy odpowiednie numery pinów dla danych sygnałów oraz wybieramy numer wykorzystanego portu. Ponadto istnieje możliwość odwrócenia logiki sygnałów. Podobnie do silników w karcie ‘Sygnały wejściowe’ modyfikujemy numery pinów, które posłużą do odczytywania stanów z czujników indukcyjnych oraz czujnika długości narzędzia. Wykorzystany sterownik dysponuje dwoma wyjściami przekaźnikowymi. Przekaźniki te mogą włączać i wyłączać urządzenia wpięte do gniazd tablicowych na przednim panelu sterownika. Obecnie jedno wyjście zostało użyte do sterowania wrzecionem, natomiast drugie wyjście może być użyte do włączania pompy podającej chłodziwo na frez lub też do sterowania odkurzaczem, który wciąga wióry. Numery pinów przekaźników należy podać w odpowiednich komórkach w karcie ‘Sygnały wyjściowe’. Do prawidłowego działania przekaźników musimy również ustawić numer wyjścia w karcie ‘Ustawienia wrzeciona’ w polach ‘Przekaźniki’ i ‘Chłodziwo i mgła’. Ustawienia widoczne na poniższej grafice sprawią, że wrzeciono zostanie uruchomione po użyciu komendy M3 lub M4, a drugie gniazdo zostanie włączone po użyciu komendy M7 lub M8. Po ustawieniu wszystkich funkcji portu LPT możemy przystąpić do strojenia silników. W zakładce ‘Ustawienia → Dostrajanie silników’ dla silników każdej z osi można ustawić takie parametry jak liczba kroków na milimetr, prędkość maksymalna czy przyspieszenie. Aby obliczyć liczbę kroków silnika na milimetr w ruchu liniowym potrzebne są trzy parametry – skok śruby kulowej, liczba kroków silnika krokowego oraz ustawiony mnożnik mikrokroków w sterowniku silników. W tym przypadku obliczenia wyglądają następująco: Znając liczbę kroków silnika na 1 mm możliwe jest teraz wyznaczenie rozdzielczości maszyny według wzoru: Dzięki mikrokrokowemu sterowaniu możliwe było osiągnięcie bardzo wysokiej rozdzielczości maszyny co ma wpływ na dokładność jej pracy. UWAGA! Nie powinniśmy mylić rozdzielczości silników z dokładnością obróbki maszyny! Rozdzielczość oczywiście bezpośrednio ma wpływ na dokładność pozycjonowania wrzeciona, natomiast na dokładność obróbki ogromne znaczenie ma tutaj również sztywność CAŁEJ konstrukcji jak i samego freza. Teraz czas na strojenie silników. Przy strojeniu musimy pamiętać o własności silników krokowych jaką jest malejący moment obrotowy wraz z rosnącą prędkością obrotową, co możemy zaobserwować na poniższym wykresie z noty katalogowej silnika krokowego. Prędkość i przyspieszenie silników dobieramy eksperymentalnie ustawiając coraz wyższe wartości. Bez obciążenia maszyna była w stanie osiągać prędkości nawet 6000 mm/min, jednak po wprowadzeniu obciążenia szybko pojawiało się zjawisko ‘gubienia kroków’, które objawia się zatrzymaniem maszyny i charakterystycznym dźwiękiem wydobywającym się z silników. Aby zmniejszyć ryzyko zgubienia kroków przez maszynę ograniczyłem prędkość do ~4200 mm/min. Przyspieszenie ustaliłem na 800 mm/s2, które w trakcie testów wydawało się najbardziej optymalne. Nadmierne zwiększanie tego parametru nie jest zalecane dla ciężkich konstrukcji przez dużą bezwładność maszyny, natomiast zmniejszenie powoduje wydłużenie czasu pracy maszyny w przypadku skomplikowanej trajektorii wrzeciona. Dla takich ustawień jak przedstawiłem wcześniej w przypadku mojej frezarki nie było możliwe wymuszenie gubienia kroków poprzez oporowanie ręką a przy tym zdecydowana większość prac obróbki nie była ograniczona prędkościami silników. Takie same wartości parametrów kroków, prędkości i przyspieszeń zostały przypisane również dla osi Y. Ze względu na lekką konstrukcję osi Z oraz dość częste jej manewry podczas obróbki zostały dobrane wyższe przyspieszenia. W ‘Ustawienia → Klawisze skrótów’ możemy przypisać skróty klawiszowe dla ruchów każdej z osi. Klikamy lewym przyciskiem myszy w kierunek ruchu danej osi w polu ‘Klawisze posuwu’, a następnie wciśnięcie przycisku klawiatury powoduje przypisanie kodu dla tej funkcji. Moja maszyna nie jest wyposażona w czujniki krańcowe zabezpieczające przed przekroczeniem pola roboczego ponieważ jest to realizowane przez Mach3 funkcją ‘Softlimit’. W ‘Ustawienia → Bazowanie/Limity’ ustawiamy skrajne współrzędne dla wszystkich osi w kolumnach ‘Soft Max’ i ‘Soft Min’. W kolumnie ‘Slow Zone’ możemy ustawić strefę w której maszyna zwolni dojeżdżając do granicy pola roboczego. Oznaczając odpowiednie komórki w kolumnie ‘Auto Zero’ zezwalamy na automatyczne bazowanie maszyny w danych osiach, a w kolumnie ‘Speed %’ ustawiamy prędkość bazowania. Kolumna ‘Home Neg’ definiuje, w którym kierunku powinien obracać się silnik w celu szukania punktu bazowego. Moje ustawienia poniżej: Ostatnią modyfikacją jest napisanie skryptu do automatycznej korekcji długości narzędzia. W celu wprowadzenia skryptu wchodzimy w ‘Operator → Edytuj skrypt przycisku’ po czym na ekranie głównym programu zaczynają migotać przyciski, dla których możliwa jest edycja VB-Script. Procedura korekcji długości narzędzia polega na pierwszym szybszym dojeździe do czujnika, po detekcji dotknięcia czujnika przez frez oś Z unosi się o 1 mm aby wykonać ponownie drugi dojazd z mniejszą prędkością w celu zwiększenia dokładności pomiaru. Po drugim pomiarze oś Z unosi się na wysokość 25 mm od powierzchni, na której spoczywał czujnik. Istotnym parametrem jest tutaj wysokość czujnika, która wynosi 20 mm. Poniżej skrypt automatycznej korekcji długości narzędzia: zfeedrate = GetOemDRO(818) 'Feedrate DRO z = GetOemDro(802) 'Z DRO gh = 20.00 'Gage Block Height mm zfinal = 25 'final z mm fast = 100 'fast finder feed rate slow = 10 'slow/precise feed rate znew = z - 300 'probe down 300mm Rem initial fast probe Code "(fast probe ..)" Code "G90F" &fast 'fast "finder" feed rate SetOemDRO(818,fast) Code "G31 Z" &znew While IsMoving() Sleep(10) Wend Call SetDro (2, gh) 'dro(2)=z dro Sleep 200 'pause for dro to update zrestore = gh + 1 ' move up 1mm to prepare for slow probe Code "G0 Z" &zrestore While IsMoving() Wend Rem initial fast probe Code "(slow/precise probe ..)" Code "G90F" &slow 'slow/precise feed rate SetOemDRO(818,slow) Code "G31 Z" &znew While IsMoving() Sleep(10) Wend Call SetDro (2, gh) 'dro(2)=z dro Sleep 200 'pause for dro to update zrestore = gh + zfinal - gh ' move up to zfinal (25mm) Code "G0 Z" &zrestore Rem restore Code "F" &zfeedrate 'restore starting feed rate SetOemDRO(818,zfeedrate) Code "(Z axis is now zeroed)" W powyższym kodzie interesują nas tylko 4 parametry: gh - wysokość naszego czujnika zfinal - wysokość od podłoża do której będzie się unosić frez fast - prędkość szybkiego dojazdu slow - prędkość wolnego dojazdu. I nasza maszyna jest już skonfigurowana i gotowa do pracy 😄 Przygotowanie projektu części do wykonania na frezarce Aby ożywić naszą maszynę należy przygotować dla niej listę instrukcji do wykonania w języku programowania G- CODE. Jest to specjalnie stworzony język dla maszyn CNC, który poprzez komendy interpretowane przez program sterujący informuje jakie czynności mają zostać wykonane. Napisanie bardziej skomplikowanego kodu jest bardzo czasochłonne i istnieje bardzo duże ryzyko popełnienia błędu przez operatora, co może skutkować uszkodzeniem materiału, narzędzia, a nawet maszyny. Na szczęście istnieje szereg programów, które mogą wykonać całą pracę zdecydowanie szybciej. Pozwolę sobie pominąć fragment projektowania samej części. Projekt pod frezarkę możemy przygotować w każdym programie CAD, w którym możemy wyeksportować plik w formacie .dxf. Do prostych rysunków wystarczy nawet program graficzny, w którym możemy robić rysunki wektorowe a najlepiej jeżeli możemy w nim zachować wymiary. Pliki graficzne wektorowe możemy również eksportować do formatu .svg lub .hpgl. Dla poniższego przykładu wykorzystałem rysunek kwadratu utworzony w Inventorze o wymiarach 50x50x6 mm. Jak widzimy powyżej nie musimy dodawać do rysunku technicznego wymiarów, ponieważ format .dxf zachowuje wymiary. Uwaga! Przy eksporcie rysunków z Inventora lub AutoCADa pamiętajmy aby sprawdzić opcje eksportu oraz czy jest włączone zachowanie proporcji 1:1. Możliwy jest również wybór ustawień ukrywających ramkę oraz wymiary z naszego rysunku. Przygotowanie G-CODE Do przygotowania kodu dla maszyny posłuży program SheetCAM, w którym można zaimportować rysunek w formatach dxf, svg oraz hpgl. Uwaga! Warto w tym miejscu zaznaczyć, że program SheetCAM nie jest programem do generowania ścieżki narzędzia w 3D a jedynie w 2.5D. Znaczy to mniej więcej tyle, że frezarka pracuje w danej chwili na jednej wysokości i podobnie do drukarek 3D. Czyli jeżeli wybierzemy do wycięcia kieszeń na głębokość 5 mm z wysokością cięcia 1 mm, to znaczy że frez wytnie nam tą kieszeń w pięciu podejściach. Na początku należy zaimportować rysunek wykonany wcześniej w programie CAD, a na którego podstawie będzie ustalana ścieżka narzędzia. W oknie ‘Operacje’ po lewej stronie programu możemy wybrać czynności do wykonania takie jak wycinanie po konturze, wykonywanie kieszeni, wiercenie czy gwintowanie, przy czym maszyna będąca tematem niniejszej pracy nie umożliwia wykonywania czynności gwintowania. Do wycięcia kostki posłuży czynność wykonywania konturów, gdzie ustawimy parametry pracy maszyny. Metoda offsetu powinna być ustawiona ‘Na zewnątrz’ co oznacza, że program przyjmie korektę promienia użytego frezu na zewnątrz konturu. W przypadku wycinania otworu w elemencie należy wybrać opcję ‘Wewnątrz’. Następne parametry zostały przyjęte dla jednopiórowego frezu o średnicy 3,175 mm (1/8 cala). Głębokość cięcia to parametr odpowiadający w tym przypadku grubości materiału, którą również edytujemy na 6 mm klikając w przycisk ‘Edycja materiału’. Parametr ‘Depth per pass’ czyli głębokość jednego przejazdu nie jest w żaden sposób unormowany, nie ma na niego wzoru, a producenci nie przewidują tabel ze standardową głębokością jednego przejazdu dla danego materiału i jego dobór jest oparty o doświadczenie operatora. W tym wypadku parametr został ustawiony na 0,5 mm ze względu na najlepsze efekty w cięciu pleksi, z której zostanie wycięta kostka. Natomiast parametr ‘Posuw’ decydujący o szybkości ruchu końcówki roboczej można wyznaczyć z poniższego wzoru: W powyższym wzorze najistotniejszy parametrem jest posuw na ostrze ponieważ zbyt wysoka wartość parametru powoduje przeciążenie frezu i jego złamanie, a zbyt mała wartość powoduje przegrzewanie materiału, co na przykład w przypadku tworzyw sztucznych powoduje topienie. Zatem dla przyjętych parametrów w = 0,15 mm, z = 1 i n = 20000: Otrzymany wynik można wpisać w polu ‘Posuw’ oraz przyjąć taką samą wartość dla ‘Prędkość przebijania’, która odpowiada za prędkość wejścia w materiał w osi Z. Uwaga! Mamy co prawda do dyspozycji trochę wzorów pomocnych przy ustawianiu parametrów frezowania natomiast zarówno z moich doświadczeń jak i doświadczeń profesjonalnych operatorów CNC parametry te często są dobierane na podstawie doświadczenia. Nie ma uniwersalnego wzoru dla wszystkich materiałów i rodzajów frezów. Bardzo możliwe jest, że dla obliczonych ze wzoru parametrów doświadczymy dużych wibracji maszyny i wtedy powinniśmy zmodyfikować obroty wrzeciona lub posuw aby te wibracje ustały. Po utworzeniu ścieżki narzędzia warto dodać 2 mostki technologiczne, które służą do podtrzymania elementu w końcowej fazie wycinania, jest to rekomendowane działanie ponieważ element pod koniec operacji cięcia może się poruszyć i uszkodzić lub złamać frez, natomiast wadą rozwiązania jest konieczność usunięcia śladów po mostkach ręcznie. Tak przygotowaną operację można zapisać ikonką ‘P’ w górnym lewym rogu, a wygenerowany plik można załadować w Mach3. Uruchomienie pracy w Mach3 Zawsze zaraz po uruchomieniu Mach3 oraz włączeniu zasilania maszyny należy przeprowadzić bazowanie układu współrzędnych klikając pionowy przycisk ‘BAZOWANIE OSI’ co uruchamia automatyczną procedurę. Bazowanie osi gwarantuje stały punkt odniesienia układu współrzędnych. Następnie ręcznie przy pomocy skrótów klawiaturowych przesuwamy końcówkę roboczą nad obrabiany materiał w zamierzone miejsce cięcia oraz wciskamy przyciski ‘Zero X’ oraz ‘Zero Y’, które zerują współrzędne X i Y w układzie współrzędnych materiału. Aby wyzerować parametr osi Z, możemy posłużyć się czujnikiem do korekcji długości narzędzia. Aby tego dokonać zacisk krokodylkowy czujnika wpinamy na frez, a czujnik ustawiamy pod frezem. Przed automatycznym pomiarem narzędzia zalecam w zakładce ‘Diagnostyka’ przetestować działanie czujnika, co zostanie zasygnalizowane przez odpowiednią kontrolkę. Jeżeli tego nie sprawdzimy, a okaże się, że czujnika nie podłączyliśmy lub coś gdzieś nie łączy to w najlepszym przypadku wyciśniemy frezem dziurę w materiale, a w najgorszym pęknie frez. Po wyzerowaniu osi Z klikamy ikonę ‘Start cyklu’ w zakładce ‘Program’ po czym maszyna samoczynnie przystąpi do pracy z zadanymi parametrami. UWAGA! Frezowanie może się okazać nie tak bezpieczną zabawą jak drukowanie na drukarce 3D! Pamiętajmy aby nie wkładać rąk pod frez podczas pracy maszyny! Ponadto frezy zazwyczaj są wykonane z bardzo twardej i kruchej hartowanej stali przez co pękając możliwe są latające z dużą prędkością kawałki freza. Nie jest to raczej prędkość umożliwiająca przebicie skóry, natomiast nasze oczy mogą się z takimi odłamkami nie zakolegować... Frezowanie i pomiar dokładności Do cięcia sklejki został użyty frez wielopiórowy o średnicy 3,175 mm. Zadany rozmiar kostki na etapie projektu w Autodesk Inventor wynosi 50x50 mm co jest wartością odniesienia dla naszego pomiaru. Wymiary kostek zostały zweryfikowane przy pomocy suwmiarki elektronicznej o dokładności ±0,02 mm. Wymiar kostek został wykonany wyłącznie na bokach, na których nie występował mostek technologiczny, aby wykluczyć jego wpływ na jakość pomiaru. Jak widać powyżej dokładność frezowania jest całkiem zadowalająca jak na amatorską maszynę, natomiast należy zwrócić uwagę, że na dokładność wpływa masa czynników oraz możemy kompensować te błędy na etapie edycji ścieżki narzędzia na przykład poprzez modyfikację średnicy narzędzia aby nieznacznie zmienić offset. Test na gubienie kroków Drugim przeprowadzonym testem było sprawdzenie czy dla przebytej drogi o określonej długości i prędkości zostanie zaobserwowane zjawisko gubienia kroków. Do przeprowadzenia tego testu został napisany G-CODE, którego wynikiem jest podróż danej osi o 200 mm, sekunda przerwy, podróż osi o -200 mm i ponownie sekunda przerwy – ten ruch wykonywany był pięciokrotnie. Testowy G-CODE dla osi X ma postać: N0010 (Filename: TEST X.tap) N0020 (Post processor: Mach3.scpost) N0030 (Date:2018-11-19 Time:10:24:45) N0040 G21 (Units: Metric) N0050 G01 X200.000 F2500.0 N0060 G04 P1 N0070 G01 X0.000 N0080 G04 P1 N0090 G01 X200.000 N0100 G04 P1 N0110 G01 X0.000 N0120 G04 P1 N0130 G01 X200.000 N0140 G04 P1 N0150 G01 X0.000 N0160 G04 P1 N0170 G01 X200.000 N0180 G04 P1 N0190 G01 X0.000 N0200 G04 P1 N0210 G01 X200.000 N0220 G04 P1 N0230 G01 X0.000 N0240 M30 W punkcie zerowym zamontowany został miernik zegarowy o dokładności pomiaru ±0,01 mm. Osie Y oraz Z zostały zbadane w sposób analogiczny do osi X. Podczas badania każda z osi przebyła drogę równą 2000 mm z prędkością 2500 mm/min. Liczba wykonanych w tym czasie kroków wynosi: Na koniec badania dla każdej z osi miernik wskazywał 0 co oznacza, że nie wystąpiło zjawisko gubienia kroków. Podsumowanie Konstrukcja jest sztywna, zastosowany napęd zapewnia wysoką rozdzielczość, śruby kulowe gwarantują niskie opory pracy i wysoką precyzję, zastosowane czujniki i konfiguracja skracają potrzebny czas na ustawienie maszyny do pracy, a pole robocze 600x700x300 mm pozwala na obróbkę materiałów o sporych wymiarach. Powyższe rozwiązania pozwalają na obróbkę materiałów drewnianych i drewnopodobnych, tworzyw sztucznych i kompozytów, a nawet metali kolorowych, choć ich obróbka wymaga podawania chłodziwa, a konstrukcja nie jest przystosowana do instalacji podawania chłodziwa. Sprawienie, aby maszyna wykonała element wymaga dłuższego czasu przygotowania projektu oraz wygenerowania G-CODE’u, jednak szybkość działania, zastąpienie operatora podczas pracy oraz jakość wykonanych elementów kompensuje poświęcony czas. Maszyna może pełnić rolę doskonałego asystenta podczas budowy nowych równie ciekawych projektów. Ponadto została zachowana estetyka całej konstrukcji, dzięki czemu sprawia wrażenie profesjonalnie wykonanej frezarki. Maszyna jest również podatna na ulepszenia. W przyszłości może być wyposażona w czwartą oś obrotową z uchwytem tokarskim, czujnik wykrywania krawędzi materiału lub stół z układem obiegu chłodziwa do chłodzenia obrabianego materiału. A poniżej możecie obejrzeć krótki filmik z pracy frezarki 🙂 Część wykonanych prac można zobaczyć w galerii zdjęć na TYM fanpage'u FB - kiedyś była to stronka przeznaczona do publikacji rzeczy związanych z frezarką, natomiast w listopadzie 2020 założyłem własny kanał na YT i postanowiłem zmienić tematykę tej stronki. Najprawdopodobniej w przeciągu miesiąca zrobię miniserię właśnie związaną z budową i działaniem tej frezarki zatem zapraszam do sprawdzenia tego artykułu za jakiś czas czy nie został tutaj już dodany jakiś link z filmem 🙂 !!!CIEKAWOSTKA!!! Jeżeli ktoś z was brał udział w zawodach robotów Roboxy 2017 organizowanych przez Naukowe Koło Studentów Automatyki na Politechnice Gdańskiej to mogliście zobaczyć statuetki do wszystkich konkurencji wykonane właśnie na tej frezarce (jeżeli nie pamiętacie to zdjęcie poniżej dla przypomnienia 😉 ), a może nawet u kogoś z was ta statuetka jeszcze stoi na półce 😛 Jeżeli tak to może ktoś się pochwali w komentarzu? 😄 Mam nadzieję, że ten artykuł przypadł wam do gustu i okazał się pomocny. W razie pytań zapraszam do zadawania ich w komentarzach 🙂

-

Witam! Z racji tego że są Święta postanowiłem stworzyć elektroniczną choinkę. Nie jest to projekt lecz ozdoba która jak dla mnie wyszła bardzo fajnie. Zacząłem od zaprojektowania układu w programie EasyEDA, następnie w polu do tworzenie ścieżek narysowałem kształt choinki i według tego obramowania rozmieszczałem elementy. Następnie płytkę wyeksportowałem do pliku "gerber" i wrzuciłem do programu FlatCAM który przekonwertował ścieżki, otwory oraz obramowanie na ruchy frezarki CNC. Niestety nie mam filmiku z procesu obróbki płytki PCB. Tak wygląda gotowa płytka do sprawdzenia i przylutowania układów. Gdy sprawdziłem wszystkie ścieżki czy nie ma gdzieś jakiegoś zwarcia przystąpiłem do lutowania elementów. I sprawdzenia działania. Na samym końcu wydrukowałem podstawkę do choinki. Tutaj filmik z działania ozdoby. Na odwrocie płytki umieściłem potencjometr którym można zmieniać czas przełączania diod LED.

- 5 odpowiedzi

-

- 15

-

-

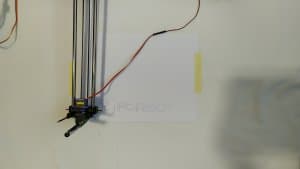

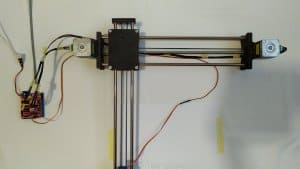

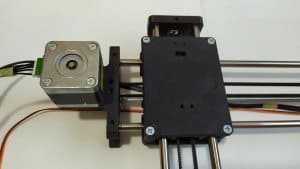

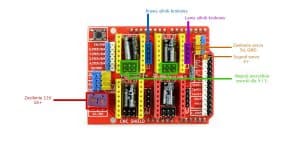

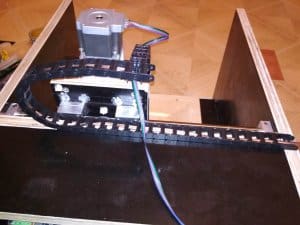

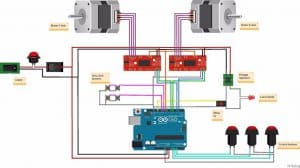

1. Wprowadzenie Od dawna zafascynowany jestem kaligrafią, nie tylko w kontekście naszego języka ojczystego, ale także innych bardziej egzotycznych jeżyków. Mimo wielokrotnych prób zmierzenia się z tym tematem od strony praktycznej doszedłem do wniosku, że forma biernego obserwatora daje mi więcej satysfakcji niż sam udziel w procesie kaligrafowania. Może to niektórym wydawać się dziwne, może nie, no cóż, tak mam. Po pewnym czasie w mojej głowie narodziła się myśl, a raczej pytanie. Czy jestem w stanie zbudować maszynę do kaligrafii? Uprzedzając nieco fakty - odpowiedź brzmi: tak. Więc zapraszam do zapoznania się, z krótką historią mojego plotera. Po przejrzeniu zasobów sieci zdecydowałem się na ploter CNC, jako urządzenie, które spełni moje wymagania. W przyszłości może będzie dodatkowo rozbudowane i zyska funkcję na przykład laserowego grawera. Na początek, krótko o samym urządzeniu. Jak podaje Wikipedia ploter to komputerowe urządzenie peryferyjne, służące do pracy z dużymi płaskimi powierzchniami, mogące nanosić obrazy, wycinać wzory, grawerować itp. Plotery są również używane do kreślenia map. Są to urządzenia z powiedzeniem używane od lat w różnych gałęziach przemysłu. Pod naszymi strzechami, czyli w domu przeciętnego Kowalskiego się ich jednak nie widuje ponieważ funkcję tego typu urządzenia pełni drukarka, gdyż raczej na co dzień nie ma konieczności "generowania" pisma ręcznego na dużym formacie. Jest to pewien skrót myślowy, ale mam nadzieje, że większość osób rozumie o co mi chodzi. Założenia są takie, że urządzenia ma być stosunkowo tanie, łatwe w budowie i obsłudze. 2. Projekt i Thingiverse Thingiverse to serwis, w którym ludzie dzielą się swoimi projektami różnych maszyn, urządzeń, czy gadżetów, które można następnie wydrukować we własnym zakresie na drukarce 3D. Tak też postanowiłem zrobić, wykorzystać jeden z bardzo wielu istniejących już projektów na którego bazie zbuduję swój ploter. Konkretnie z projektu "Drawing Robot - Arduino Uno + CNC Shield + GRBL", który sam bazuje na innym tego typu projekcie. 2.1. Oryginalny projekt, źródło: thingiverse.com/thing:2349232 Do projektu zostały wykorzystane części stworzone na drukarce 3D, w przypadku gdy ktoś nie ma dostępu do tego typu urządzenia polecam skorzystać z ogłoszeń społeczności związanej z drukiem 3D. Takie usługi powinny być dostępne na miejscu we wszystkich większych miastach, a koszt to w tym przypadku to do kilkudziesięciu złotych. Nie zapominajmy to też, o naszej forumowej braci. 3. Części i narzędzia Po za wydrukowanymi częściami będą potrzebne jeszcze: Elementy elektroniczne, elektryczne Silnik krokowy NEMA 17 - 2 sztuki. Stalowy pręt o średnicy 8mm (oś X, Y) - 4 sztuki, w moim przypadku jest to 4x po 400mm. Stalowy pręt o średnicy 3mm (oś Z) - 2 sztuki, 2x 8mm. Stalowy pręt gwintowany o średnicy 8mm - 1 sztuka. Łożysko liniowe LM8UU - 8 sztuk. Serwomechanizm SG-90 - 1 sztuka. Sprężynka od długopisu lub gumka recepturka - od jednej do kilku sztuk w zależności od użytego uchwytu. Koło zębate GT2, 16 zębów - 2 sztuki. Łożysko 624zz - 5 sztuk. Pasek zębaty GT2 - w zależności od długości zastosowanych prętów dla osi X i Y, w moim przypadku wystarczyło 2000mm. Arduino Uno - 1 sztuka. Sterownik CNC Shield dla Arduino Uno - 1 sztuka. Zworki - 6 sztuk. Sterownik silnika krokowego A4988 - 2 sztuki. Zasilacz 12V minimum 2A - 1 sztuka. Przyciski krańcowe - 4 sztuki, opcjonalnie, zabezpieczenie osi X i Y z obu stron. Gniazdo DC - 1 sztuka. Nakrętki M8 - 4 sztuki. M4 - 5 sztuk. M3 - 7 sztuk. Śruby M4 x 35mm - 5 sztuk. M3 x 20mm - 1 sztuka. M3 x 16mm - 13 sztuk. M3 x 6mm - 4 sztuki. Podkładki M8 - 4 sztuki. M3 - 4 sztuki. Inne Przewody do silników krokowych, kupne czy też zrobione własnoręcznie. Wszelkie narzędzia, które mogą się przydać pod czas budowy, jak na przykład piła do przycięcia stalowych prętów, cążki do metalu, czy stacja lutownicza, ale to raczej oczywiste. 4. Elektronika i mechanika Sercem urządzenia jest Arduino Uno z płytką rozszerzeń CNC, w której osadzone są 2 sterowniki A4988. Płytkę rozszerzeń wpinamy zgodnie z opisem pinów, powinny być one opisane na obu płytkach. Tak samo postępujemy z A4988 dla osi X i Y. 4.1. Diagram połączeń elektrycznych z CNC Shield. 4.2. Zmontowany układ, gotowy do pracy. Ploter wykorzystuje system CoreXY do poruszania karetką. Według opinii krążących w internecie taki system jest bardziej precyzyjny i prostszy do wykonania w porównaniu do starowania osiami X i Y niezależnie. Nie jestem ekspertem i ciężko mi stwierdzić czy tak rzeczywiście jest. Bez względu na to czy ma to odzwierciedlenie w rzeczywistości, to dość spora część tego typu maszyn budowanych przez hobbystów wykorzystuje właśnie CoreXY, jeśli nie mamy do czynienia z dużymi obciążeniami karetki. 4.3. Wizualizacja układu CoreXY. 4.4. Schemat ruchu układu CoreXY. 5. Oprogramowanie Oprogramowanie Arduino zostało wykonane zgodnie z poniższym poradnikiem: https://electricdiylab.com/grbl-cnc-shield-z-axis-servo-migrbl/ Należy jedynie pamiętać, że przez samym zaprogramowaniem mikro kontrolera należy w pliku config.h zmienić linie: // #define COREXY // Default disabled. Uncomment to enable. na #define COREXY // Default disabled. Uncomment to enable. czyli usunąć komentarz, przez co zostanie włączona opcję COREXY ponieważ właśnie takiego starowania używa ploter. W przeciwnym wypadku nasza maszyna będzie działać, ale wszystko co stworzy będzie obrócone o 45 stopni. 6. Efekt końcowy Tak oto prezentuje się efekt końcowy, wymaga jeszcze kilku końcowych szlifów, jak dobór odpowiednich sprężyn, przetestowanie różnych podkładek do pisania, piór, długopisów, wykonanie nowego "trzymaka", dodaniu kilku trytytek, ect. Mimo tych drobnych aspektów maszyna działa bardzo dobrze i jestem zaskoczony jej dokładnością. 6.1. Wybrane ujęcia gotowego plotera. 6.2. Film obrazujący pracę plotera. Film ukazuje również problemy z dociskiem długopisu spowodowane nierównym podłożem.

-

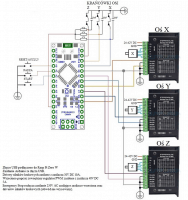

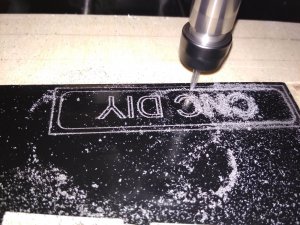

Opis konstrukcji Całość jest wynikiem obserwacji innych tego typu konstrukcji oraz własnych przemyśleń i możliwości. Konstrukcja to typowy drewniak (tania w budowie). Część elementów posiadałem z innych projektów. Całość jest sterowana z wykorzystaniem GRBL 0.9j i Arduino Nano 3.0. Dodatkowo, aby uniezależnić się od PC gcode wysyłany jest z Rasp Pi Zero W bezpośrednio do Arduino. Pole robocze frezarki to ok 240x 200mm. Wstępnie zostanie ono ograniczone limitami w oprogramowaniu GRBL. Docelowo prawdopodobnie zainstaluję krańcówki. Prześwit osi Z 64mm. Formatki ze względu na cenę całości zostały zamówione ze sklejki szalunkowej co było błędem. Różnice w grubości poszczególnych arkuszy dochodziły do 2mm (z tego powodu dostałem zwrot 50% opłaconych za sklejkę środków). Wykaz głównych elementów konstrukcji: 1. Łożyska liniowe SC12UU -12 sztuk 2. Łożyska liniowe SC12VUU -2 sztuki 3. Śruba trapezowa Tr10x2 - 540mm, 440mm, 220mm 4. Sprzęgła elastyczne 6,35x10 -4 sztuki 5. Uchwyty prowadnic liniowych 12mm - 4 sztuki 6. Sklejka szalunkowa 21mm (ok. 1,5m kwadratowego) 7. Arduino Nano 3.0 8. Rasp Pi Zero W - 1szt 9. Zasilacz 12VDC, 24VDC, 48VDC - po kilka sztuk 10. Silnik krokowy NEMA23 - 4sztuki 11. Prowadnica liniowa 12mm - 3x400mm, 2x500mm, 2x200mm 12. Nakrętka śruby Tr10x2 - 3 sztuki 13. Uchwyty śruby - łożyskowane - 6 sztuk 14. Uchwyty prowadnic liniowych 12mm - 10szt 15. Wrzeciono 300W - 1 sztuka 16. Uchwyt wrzeciona 52mm - 1 sztuka 17. Sklejka szalunkowa 21mm z cięciem (formatki wg projektu) 18. Śruby wg potrzeb 19. Sterownik silnika krokowego - klon TB6600 3 sztuki Wykaz formatek ze sklejki: 500x400 1x - podstawa 542x350 2x - boki 400x59 1x - przód (pod montaż uchwytu śruby poruszającej stolik oś Y) 400x70 1x - tył (pod montaż uchwytu śruby poruszającej stolik oraz silnika krokowego oś Y) 400x200 1x - podstawa osi X 400x121 2x - tylne półki tworzące wnękę na elektronikę 390x280 1x - stolik 142x242 1x - podstawa osi Z 142x38 1x - dół podstawy osi Z (montaż łożyska śruby osi Z) 142x50 1x - góra podstawy osi Z (montaż łożyska śruby osi Z oraz silnika krokowego) 142x130 1x - oś Z (pod montaż wrzeciona) Soft - kontroler GRBL W moim przypadku, posiadam klon arduino nano z układem CH341 instaluję driver Arduino driver ch341ser tworzący wirtualny port COM do komunikacji z mikroprocesorem. Następnie oprogramowaniem Xloader wgrywamy soft na Arduino i gotowe. Soft - wysyłanie g-code do kontrolera GRBL Teraz potrzebny nam soft na PC do wysyłania komend dla naszego kontrolera GRBL. Soft jest zarówno pod windows jak i pod linuxa. Ja w tym celu wykorzystuję minikomputer Rasp Pi Zero W (zamiast stacjonarnego PC). Wykorzystanie Rasp Pi Zero W jako PC do wysyłania G-code niesie ze soba pewne następstwa. Zasięg Wi-fi okazał się mały ze względu na słabą antenkę w malinie. Dodatkowo wydajność 1 rdzeniowego PC z 512MB RAM jest mizerna. Z tego powodu testowałem wiele rozwiązań by wybrać najbardziej dla mnie optymalną wersję. Skończyło się na instalacji Raspbian Lite, doinstalowaniu lekkiego środowiska graficznego oraz serwera VNC (by w łatwy sposób przegrywać nowe g-code do wykonania). Testowałem 2 programy do obsługi frezarki z systemu linux maliny: 1. bCNC. 2. Universal Gcode Sender - ten program pozostawiłem. Po wgraniu oprogramowania na malinkę wystarczy podpiąć do malinki po USB Arduino z wgranym Grbl, wybrać port COM i połączy się z oprogramowaniem. Zobaczymy wtedy ustawienia konfiguracyjne naszego softu. Ich opis jest zależny od wersji. W moim wypadku Konfiguracja GRBL 0.9 Schemat elektryczny Poza schematem jest chińskie wrzeciono 300W, które załączam ręcznie. Prędkość jest sterowana z wykorzystaniem regulatora PWM 60VDC, 20A i zasilana napięciem 48VDC. Działanie Po wstępnej konfiguracji możemy przystąpić do testów naszego CNC. 1. Frezowanie napisów w płytkach plastikowych 2. Wyfrezowane płytki pod ESP8266 A oto filmiki z działania urządzenia: Podsumowanie Na pewno konstrukcja nie jest najlepsza, 3 prowadnice na jednej osi (wykorzystałem posiadane prowadnice i łożyska).Dość cienkie prowadnice, dodatkowo swobodnie wiszące. Przy pierwszych testach wyszło, iż śruba trapezowa na osi X jest do wymiany (na odcinku 100mm ma luz ponad 0,3mm). Pozostało zrobić osłony śrub trapezowych i prowadnic osi Y, w planach osłona z pleksy aby wióry nie rozsypywały się przy frezowaniu poza urządzenie. Być może później jakiś odciąg. Oczywiście pojawi się wyłącznik awaryjny oraz krańcówki. W sumie jestem zadowolony. Podstawowy cel - grawerowanie PCB wraz z wierceniem, wycinanie formatek ze sklejki i pleksy bezproblemowe. W razie dodatkowych pytań postaram się w miarę możliwości udzielić odpowiedzi. Jeśli ktoś chciałby dokładniejsze informacje na temat wykonania całości po polecam pobranie i przejrzenie pliku Frezarka CNC.zip (33 strony powinny zaspokoić ciekawość). Frezarka CNC.zip

-

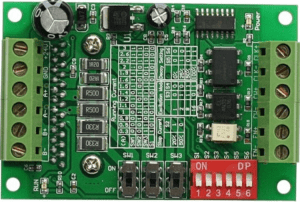

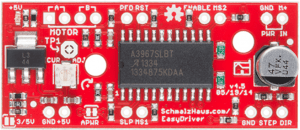

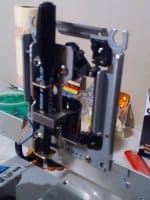

Cześć wszystkim. Postanowiłem zbudować grawerkę laserową z instrukcji ze strony instructables. Zakupiłem wszystkie części zgodnie z opisem. Zmontowałem wszystkie mechaniczne części oraz ramę, pozostaje więc już jedynie podłączenie elektroniki. Schemat podany przez autora wygląda następująco: I tu pojawia się pierwszy problem, mianowicie sterowniki silników krokowych na schemacie są inne od sterowników użytych przez autora (oraz podanych w liście części). Te które występują na schemacie to najprawdopodobniej Easy Driver: Natomiast w liście części występuje sterownik TB6560 3A: Problem polega więc na tym, że nazwy wejść różnią się na obu sterownikach i nie wiem w jaki sposób podłączyć sterownik TB6560 mając informacje o podłączeniu sterownika Easy Driver (ze schematu). Przeczytałem kurs elektroniki z forum oraz przejrzałem ten dotyczący programowania Arduino lecz nie znalazłem informacji, które pozwoliłyby rozwikłać mi ten problem. Innych wątków dotyczących tego zagadnienia także nie znalazłem, a forum zostało mi polecone na uczelni (studia niezwiązane z elektroniką). Byłbym wdzięczny za wskazanie dalszej drogi. Nie mam doświadczenia z elektroniką w związku z czym chciałbym jeszcze spytać w jaki sposób można zaopatrzyć się w przewody? W internecie znalazłem jedynie przewody męskie, żeńskie itp. Czy jeśli mam na przykład podłączyć elementy odległe o 80cm to mam połączyć kilka takich przewodów, czy też lepiej kupić na długość przewód w sklepie elektrycznym? Dzięki za przeczytanie i pomoc 🙂

-

Metod samodzielnego wykonywania płytek pcb jest wiele. Termotransfer - potrzebna dobra drukarka laserowa, fototransfer - też dobra drukarka, płytki światłoczułe lub własnoręczne pokrywanie takim lakierem, suszenie, naświetlanie itp. Testowałem naświetlanie i albo prześwietliło albo odwrotnie. Można frezować. Ale można też rysować. Oczywiście nie ręcznie, jak to dawniej bywało. Jako, że z cnc i budową urządzeń mam trochę do czynienia, postanowiłem zbudować sobie taką małą maszynkę. Większość materiałów miałem - aluminiowe płytki, kątowniki, silniki krokowe i szlifowane prowadnice ze starych drukarek, a także dostęp do własnej małej tokarko - frezarki cnc. Całość miała być "po taniości" i maksymalne wykorzystanie "przydasiów" . Początkowo użyłem kilku gotowych podzespołów, jak stolik krzyżowy (proxxon) i mechanizm napędu ze starego CD/DVD jako oś Z. Użyte silniczki mają 24 kroki/obrót, zasilane z 12 V. Ich sterowniki to DRV8825 . Koła zębate pod paski też wyrób własny - frezowanie ( aluminium i poliamid ), paski trzeba było nabyć. Całością steruje Arduino Uno i GRLB1.1. Problem pojawił się w momencie zainstalowania krańcówek. Jedna oś działała, reszta martwa. CNC Shield był projektowany pod GRLB-8, a nowsze wersje tego oprogramowania mają pozmieniane niektóre wyprowadzenia. Ale jest to opisane na stronie GRLB. Nic nie pomagało - wgrywanie softu, czyszczenie procka i jego EEPROM'u. Oczywiście kontrola przewodów i samych krańcówek. Do "przyzwoitego" połączenia przewodów z układem sterującym przydają się złącza BLS. Dopiero nowa Atmega328 - i teraz wszystko gra. Nie spodziewałem się wadliwego układu. W ferworze walki o działające krańcówki została wykonana optoizolacja na układzie LTV847 . Płytkę do tego wyrysowała maszyna już sama dla siebie. Ponieważ wszystko działało, można by tak zostawić. Jednak pole robocze było małe - 45 x 120 mm. Trochę pracy trzeba było włożyć - cięcie, frezowanie i toczenie elementów. Ale warto było, bo powstałą dość solidna konstrukcja - już tak przyszłościowo.Dorobienie śruby i nakrętki (żeliwo) z kasowaniem luzu, mocowania silnika i łożyskowania śruby dopełnia reszty. Oczywiście dokładne ustawienie na czujnik zegarowy i dokładnym kątomierzem równoległości oraz kątów. W efekcie obszar roboczy zwiększył się do 180 x 120 mm. Większych płytek chyba robić nie będę. Mocowanie pisaka umożliwia ruch góra/dół - taki luz bezpieczeństwa - z uwagi na czasem spotykane niezbyt "płaskie" laminaty, natomiast luz poprzeczny jest minimalny i wg. pomiarów nie przekracza 0,03mm. Można więc mówić o precyzji 🙂 . Oczywiście kusi przeróbka. W pierwszym rzędzie zmiana silników na taki krokowiec. Obecnie używane mają cienką oś - 2 mm, która wygina się od naciągniętych pasków. Ich łożyska cierne też się od tego mocno wyrabiają jednostronnie. Drugi powód - mocniejszy silnik umożliwi większą szybkość pracy. Obecnie to 300 mm/min. Nowa oś Z ( mocniejsza ) i zwiększenie jej zakresu pracy oraz obniżenie stołu roboczego. Zamiast obecnego mazaka - bo tylko tyle ten mały silniczek dźwignie - można by założyć jakiś moduł lasera albo i głowicę drukującą ( 3D ). Albo i mały silnik jako wiertarkę. W chwili obecnej pisak daje ścieżkę szerokości 0,4 mm lub wielokrotność. Próby z cieńszą ścieżką nie wypadły na razie pomyślnie - za słabe krycie i potrafią zostać przetrawione - używam chlorku żelaza.