Przeszukaj forum

Pokazywanie wyników dla tagów 'esp'.

Znaleziono 44 wyników

-

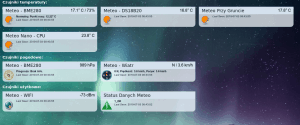

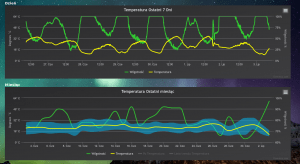

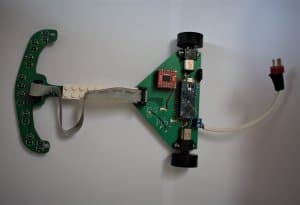

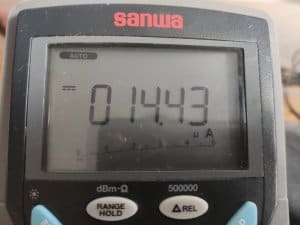

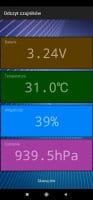

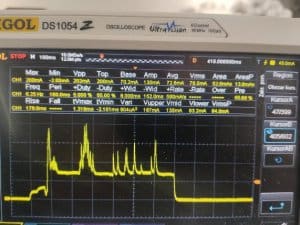

Od dawna interesowały mnie pomiary warunków meteorologicznych w mojej miejscowości, pierwsza stacja meteorologiczna, którą zbudowałem około roku 2010, wykonana była na mikrokontrolerze Atmega32. Do komunikacji z światem wykorzystywała moduł LAN Wiznet 7010a. Stacja ta była oprogramowana w języku BASCOM. Projekt który chcę zaprezentować dzisiaj działa już od roku 2018 i został oprogramowany w środowisku Arduino. Stacja została podzielona na 2 moduły, pierwszy pomiarowy oparty jest na klonie Arduino Nano oraz drugi odbiorczy którego sercem jest ESP8266 NodeMCU v3, służy on również do wyświetlania aktualnych pomiarów na wyświetlaczu LED dot matrix o wymiarach 8x56 punktów. Na pracach stolarskich się nie będziemy skupiać napiszę tylko że klatka meteorologiczna została wykonana z drewna sosnowego i umieszczona na wysokości 2 m. Moduł Pomiarowy Czujniki jakie zastosowałem to dwie sztuki DS18B20 pierwszy zajmuje się pomiarem temperatury przy gruncie na wysokości 5cm, drugi pełni rolę zapasowego czujnika temperatury na wypadek uszkodzenia się głównego czujnika BME280. Do pomiaru prędkości wiatru wykorzystuję wiatromierz firmy Maplin na jeden obrót wiatromierza przypadają 2 impulsy z kontaktronu który jest w nim zamontowany, producent dostarcza również odpowiedni wzór według którego można obliczyć rpm oraz prędkość wiatru w km/h. Dane mierzone przez wiatromierz możemy podzielić na dwie wartości, pierwsza to chwilowa prędkość, druga prędkość w porywach, aby uśrednić wartości mierzone program zlicza impulsy z 5s a następnie dokonuje odpowiednich obliczeń. Zebrane dane przesyłane są do drugiego urządzenia poprzez moduły radiowe które działają na częstotliwości 433,92 MHz. W tym celu zastosowana została biblioteka RCSwitch. Każda mierzona wartość jest wysyłana jako osobna transmisja. aby rozróżnić pomiary z konkretnych czujników mierzona wartość mnożona jest przez 100 a następnie dodawana jest liczba 100 000 dla pierwszego czujnika, 200 000 dla drugiego itd. Przykład kodu który realizuje tę funkcję poniżej: // temperatura sensor BME codetosend = temp * 100 + (1 * 100000); mySwitch.send(codetosend, 24); // wilgotnosc sensor BME codetosend = hum * 100 + (2 * 100000); mySwitch.send(codetosend, 24); Moduł Wewnętrzny Obudowa, która idealnie nadawała się do implementacji wewnętrznego modułu pochodzi z tunera IPTV Motorola VIP1910-9. Przedni panel został wykonany z ciemnego półprzepuszczalnego plastiku który idealnie nadaje się do umieszczenia w nim wyświetlacza. Sercem urządzenia jest układ ESP8266. "Moduł wewnętrzny" został również wyposażony w czujnik temperatury oraz wilgotności DHT22, dodatkowo w celu prezentacji zmierzonych wartości dołączone zostało 7 szt. modułów wyświetlacza LED dot matrix z układem MAX7219. Do obsługi tej matrycy zastosowałem bibliotekę Max72xxPanel.h która współpracuje z biblioteką Adafruit_GFX.h w ten sposób nie byłem zmuszony implementować do rozwiązania własnych czcionek. Matryca ta oprócz modułowej konstrukcji umożliwia również sterowaniem jasnością podświetlania, w tym celu aby uprzyjemnić użytkowanie w porach nocnych odbiornik został wyposażony w fotorezystor dzięki któremu potrafi określić natężenie oświetlenia otoczenia i odpowiednie ustawienie podświetlenia. Na wyświetlaczu w pierwszej kolejności wyświetlam aktualną godzinę oraz temperaturę wewnątrz pomieszczenia oraz wilgotność, po około jednej minucie wyświetlane są informacje odczytane z stacji meteo czyli temperatura wilgotność i ciśnienie, postanowiłem nie wyświetlać tutaj informacji dotyczących prędkości wiatru oraz temperatury przy gruncie. Decyzję tą podjąłem na podstawie użytkowania innego podobnego rozwiązania, akurat jak chcemy odczytać godzinę to wyświetlane są inne informacje. Dodatkowo w godzinach nocnych, które zostały ustawione w sztywnych ramach czasowych między 21:00 a 7:00 informacje odczytane z stacji meteo zostały okrojone tylko do temperatury. W projekcie zostały zastosowane 2 rodzaje animacji pierwsza z nich, przesuwa tekst z prawej strony wyświetlacza na lewą, z możliwością zatrzymania w interesujących momentach. Drugi rodzaj to pionowa animacja. Mikrokontroler również poprzez protokół NTP i bibliotekę time.h pobiera aktualną godzinę i datę. Za odbiór danych z pierwszego układu odpowiedzialny jest moduł radiowy którego obsługą tak jak w poprzednim module zajmuje się biblioteka RCswitch. Poniżej fragment programu który demonstruje w jaki sposób odbierane i dekodowane są dane: rc = mySwitch.getReceivedValue(); // czujnik temperatury powietrza BME280 if (abs(rc)>=50000&& abs(rc)<150000) { rc=(rc-100000)/100; if (rc > -50 and rc < 60) { temp1 = rc; Serial.print("Czujnik BME280 - temperatura: \t"); Serial.println(rc); matrix.drawPixel(55,0,1); matrix.write(); } } // czujnik wilgotności BME280 if (abs(rc)>=150000 && abs(rc)<250000) { rc=(rc-200000)/100; if (rc > 5 and rc <= 100) { hum = rc; Serial.print("Czujnik BME280 - wilgotnowsc: \t"); Serial.println(rc); matrix.drawPixel(55,1,1); matrix.write(); } } Dzięki zastosowaniu zewnętrznej anteny oraz odbiornika opartego na superheterodynie, zasięg w otwartym terenie to około 250 m. Po odebraniu danych z pierwszego układu poprzez moduł radiowy następuje przekazanie ich do serwera z systemem Domoticz. Domoticz to bardzo lekki system automatyki domowej, który pozwala monitorować i konfigurować różne urządzenia, przełączniki, czujniki takie jak temperatura, opady deszczu, wiatr, promieniowanie ultrafioletowe (UV), zużycie energii elektrycznej, zużycie gazu, zużycie wody i wiele więcej. Wykresy dostępne są również na stronie www http://meteo.palowice.net Poniżej film z działania odbiornika, smużenie animacji które występuje na filmiku ludzie oko nie rejestruje. Gdyby kogoś interesował kod to również zamieszczam: meteo.zip

- 9 odpowiedzi

-

- 8

-

-

- Elektronika

- Arduino

-

(i 2 więcej)

Tagi:

-

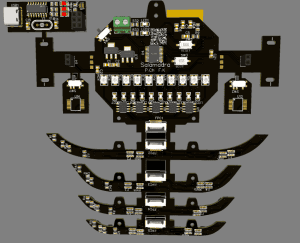

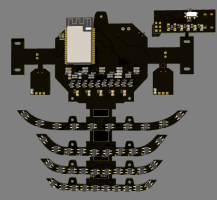

Line follower Salamandra 2.0 LF oparty na ESP32

morteusz opublikował temat w Projekty - DIY w budowie (worklogi)

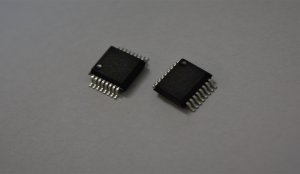

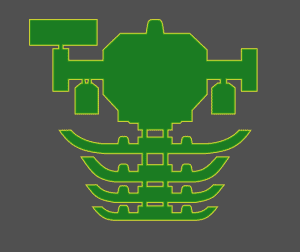

◼ Wstęp Razem z @PiCh przedstawiamy zapowiedź naszego nowego zawodnika w konkurencji Linefollower Standard którego debiut planujemy na zbliżającej się edycji XChallenge 😎 🦎Salamandra 2.0 to następca poprzedniej konstrukcji która startowała bez powodzenia w zeszłorocznej edycji XChallenge. Pierwsza wersja niestety puściła dym po tym jak przypadkowo podczas zawodów włożyliśmy mikrokontroler na odwrót (Arduino Nano). Lekko nas podłamało w tamtym czasie bo nie takiej nagrody za naszą pracę oczekiwaliśmy. Dzięki temu zyskaliśmy jednak sporo doświadczenia i wiedzy którą w nowszej konstrukcji zamierzamy wykorzystać. Salamandra 1.0 Salamandra 2.0 ◼ Koncepcja i Założenia 📋 Podczas gdy całokształt pracy nad pierwszą wersją miał charakter badawczy i większość decyzji była "na czuja" teraz mamy już pojęcie jak powinny wyglądać roboty które wygrywają, inspiracją dla nas podobnie jak dla wielu innych konstruktorów były roboty takie jak Cukiereczek, Fuzzy oraz RoChN'y. 🔽 Założenia wyglądają następująco: Konstrukcja zgrabna i przemyślana 🛠️ Ostatnio zlekceważyliśmy zupełnie temat wagi i kompaktowości. Nowszy model zaprojektowany jest tak aby w jak największym stopniu wyzbyć się zbędnych przestrzeni na płytce. Również zdecydowaliśmy się na cieńszy laminat- 0.8 mm. Stosujemy również mniejszy akumulator lipo 150 mah oraz oponki wide high grip od Kyosho z serii mini-z. Salamandra 1.0 wyposażona była w łącznik wzięty z lego i przytwierdzony de facto na stałe, następnik będzie posiadał lżejsze i trwalsze płaskowniki węglowe. Ostatnio na zawodach zepsuła nam się jedyna bateria dlatego teraz wyposażamy się w kilka akumulatorków i lipo guarda który zasygnalizuje gdy się rozładują. Wymienne platformy przednie ⚙️ Na to wpadliśmy akurat podczas tworzenia obrysu płytki i wychodząc z założenia że skoro nie będzie nas to nic kosztowało bo połączymy to i zamówimy jako jedną płytkę to czemu nie. Odkryliśmy że tak to nie działa podczas zamawiania gdy kazali za każdą osobną platformę dopłacać. Platformy między sobą nie różnią się znacznie bo wszystkie są bardzo małe i tak cienkie jak się tylko da ale planujemy skrupulatnie poddać je testom i wybrać tą najlepszą (dla zadanych warunków toru). Platformy mają po 10 transoptorów. Nie starczyłoby nam wyjść analogowych więc zmuszeni byliśmy zastosować komparatory które regulować można za pomocą potencjometrów. Kalibrację ułatwiają diody które sygnalizują kiedy czujnik wykrywa linię. Koniec z Arduino ❌ Nie tylko dlatego że ostatnio nam puściło dym na torze ale też dlatego że ta platforma nam się już zwyczajnie przejadła. Drogie, zawodne i mało wydajne to podsumowanie naszych dotychczasowych doświadczeń (trzymam w szufladzie 4 ardu które przestały działać od czapy). W tej konstrukcji nie zdecydowaliśmy się jeszcze na klasycznego tutaj STMa za to spodobał nam się podsunięty przez @ethanak pomysł na oparcie konstrukcji w całości na nietypowym tutaj ESP32 którym moja fascynacja trwała już od pewnego czasu. Konkretny model jednostki to największy i najnowszy jak na razie ESP32-WROOVER_E ze względu na dużą ilość wyjść IO jak na ESP (dalej za mało jak na standardy bardziej zaawansowanego LFa). Aplikacja mobilna i OTA 📱 Salamandry 1.0 nie testowaliśmy długo bo wszystko robiliśmy na chwilę przed zawodami ale momentalnie odczuliśmy trudności związane z ciągłym łapaniem robota, podpinaniem i zmienianiem programu. Po całym dniu takich testów odkryłem że od takiego czegoś nabawiłem się siniaków na kolanach. Teraz zamierzamy w całości wykorzystać dobrodziejstwa zastosowania ESP, do typowych testów i zmian będzie aplikacja a do zmiany samego kodu będzie OTA. Zero klękania i podpinania. Enkodery 🏎️ Początkowo marzyło nam się też imu do mapowania trasy ale to jeszcze nie teraz. Enkodery są jednak sprawdzonym sposobem na przyspieszenie robota więc będą one obecne na pokładzie Salamandry 2.0. Bramka pomiarowa i zautomatyzowane testy? ✨ Ostatni punkt to bardziej moja fantazja którą bardzo chciałbym zrealizować mimo że możliwe że nie przyniesie to faktycznych rezultatów na torze. Jestem w trakcie tworzenia laserowej bramki opartej na ESP która ma wysyłać wynik pomiaru razem z parametrami przejazdu z aplikacji(pid, prędkość i wszystko co będzie modyfikowalne) do bazy danych. W zamyśle do zrealizowania jest to żeby móc te wyniki podejrzeć, jak starczy czasu chęci i umiejętności to podejrzeć w aplikacji a jak czasu chęci i umiejętności znajdę jeszcze więcej to aplikacja będzie czytała wyniki z bazy danych po czym w trybie machine learningu będzie ładowała nowe ustawienia przejazdów aby uzupełniać bazę danych o nowe testy i ostatecznie dobrać ustawienia optymalne. Plan ambitny dlatego myślę że mimo iż robota przygotowujemy pod zbliżającą się edycję XChallenge to pracować będziemy mogli nad rozwijaniem tej konstrukcji na długo po zakończeniu tych zawodów. ◼ Aktualne postępy Obecnie czekamy na dostawę PCB które będziemy mogli zalutować. Bramka pomiarowa jest na razie w częściach i nie zaprogramowana. Pracę nad aplikacją opierają się na razie na robieniu przeze mnie kursu na Udemy z Fluttera. Większość części mamy oprócz silników i magnesów do enkoderów a całokształt ostatecznego wyglądu robota raczej mamy dopracowany. Jako że udało się już zamówić płytkę stwierdziliśmy że jest to odpowiedni moment aby upublicznić nasz projekt. 📣 Gdy uda nam się coś więcej osiągnąć wrzucimy update. Liczymy że ten worklog dodatkowo zmotywuje nas do regularnej pracy 🤠. -

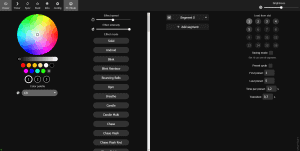

Ten artykuł jest częścią serii "Tworzenie interfejsu sieciowego z wykorzystaniem ESP" #1 - część 1 (właśnie to czytasz) #2 - część 2 ESP32 czy też ESP8266 na dobre już zagościło w wielu warsztatach domowych majsterkowiczów. Większość obecnych projektów z wykorzystaniem ESP skupia się wokół dorzucenia do niego garści czujników, podłączenia do baterii i wybudzania go od czasu do czasu, aby wysłać dane o wykonanych pomiarach do naszego serwera. Czasem zdarza się, że nasze urządzenie pobiera pewne dane z zewnątrz i je wykorzystuje, np. budzik czas z serwera NTP, czy stacja pogodowa, informacje o pogodzie z wybranego serwisu. Co w sytuacji kiedy chcemy kontrolować nasze urządzenie lub obserwować jego stan z poziomu przeglądarki, a nie posiadamy Raspberry Pi, czy innej opcji, na której moglibyśmy mieć własny serwer? Co jeżeli zastosowanie dodatkowego serwera jest po prostu nieadekwatne do naszego celu? W tym artykule postaram się: omówić najpopularniejsze rozwiązania pokazać jak uruchomić serwer www ESP32 stworzyć prostą stronę www do naszych zadań wykonać interakcje strona-ESP w postaci: kontroli portu GPIO wyświetlanie wyniku pomiaru z ADC pobieranie pliku z pamięci ESP/karty SD Ten artykuł bierze udział w naszym konkursie! 🔥 Na zwycięzców czekają karty podarunkowe Allegro, m.in.: 2000 zł, 1000 zł i 500 zł. Potrafisz napisać podobny poradnik? Opublikuj go na forum i zgłoś się do konkursu! Czekamy na ciekawe teksty związane z elektroniką i programowaniem. Sprawdź szczegóły » Wszystkie powyższe rzeczy postaram się zobrazować w jak najprostszy i przejrzysty sposób. Poruszany temat jest niewątpliwie bardzo złożony i niestety nie jest możliwe aby wszystkie informacje zawrzeć w jednym artykule. Temat wymaga zarówno znajomość obsługi samego ESP, HTML, JavaScriptu czy też CSS, zaś znajomość protokołów sieciowych również byłaby mile widziana. Tutaj będą jedynie ukazane podstawy jak to wszystko ze sobą połączyć. Pokazane metody z pewnością nie będą należeć do najbardziej optymalnych rozwiązań, mają jedynie na celu ukazanie koncepcji i zachęcenia do dalszej analizy tego zagadnienia. Wszystkie kody będą skomentowane. W treści będę również odsyłał do dodatkowych materiałów, które dokładniej opisują poszczególne zagadnienia oraz tam gdzie można zdobyć więcej wartościowych informacji. Ale w jakim celu? Część z osób może zadać pytanie po co uruchamiać serwer na ESP, wiąże się to z dużym poborem energii, pomiary najlepiej z wielu czujników wysyłać w jedno miejsce, to dużo pracy itd. Inni zaś, od razu stwierdzą, że to jest to czego oni potrzebują. Jako że nie widzę większego sensu pisania długich wywodów na temat dlaczego warto, dlaczego nie, kiedy tak, kiedy nie. Przedstawię poniżej dwa praktyczne przykłady i możliwości takich realizacji które pozwolą samemu ocenić te aspekty. Pierwszym przykładem jest zdalny interfejs drukarki 3D. Dzięki niemu możemy zdalnie uruchomić drukarkę, wysyłać do niej pliki, uruchamiać druk, obserwować parametry druku, dostosowywać je, konfigurować drukarkę i wiele innych. Zostało to zrealizowane na ESP8266 i projekt jest dostępny pod tymi linkami Duet WiFi Server oraz Duet Web Control Drugi przykład jest to interfejs do sterowania lampką/oświetleniem LED. Z poziomu przeglądarki możemy ustawiać różne efekty świetlne, barwę, jasność, konfigurować urządzenie. Więcej o tym projekcie można dowiedzieć się tutaj Aircookie WLED Co będzie nam potrzebne? Podstawowa znajomość platformy ESP oraz programowania w Arduino w tym obsługa SPIFFS lub kart SD Płytka z ESP32 (wszystko powinno być kompatybilne z ESP8266) Zainstalowana biblioteka Async Web Server Dodatkowo: Znajomość języka angielskiego – dodatkowe odnośniki Płytka stykowa, potencjometr, fotorezystor czy cokolwiek sobie wymyślicie aby urozmaicić sobie temat 🙂 Zrozumienie tematu również ułatwi znajomość podstaw HTML oraz JavaScriptu. Jako że wymagane są już podstawowe umiejętności odnośnie obsługi ESP oraz Arduino, pominę kwestie instalacji biblioteki, omówienia zagadnień struktury programu czy też obsługi peryferiów. Z czym to się je? Podstawowa koncepcja naszego projektu opiera się na tym, iż na ESP uruchamiamy serwer, który na zapytanie klienta (klient czyli nas - naszej przeglądarki) zwraca odpowiednie pliki lub wykonuje pewne operacje. W ten sposób możemy poprosić ESP aby zwrócił nam plik HTML zawierający naszą stronę, przeglądarka ją odbierze, a my będziemy się mogli cieszyć widokiem naszej witryny. W ten sposób możemy wyróżnić pierwszy ze sposobów interakcji z naszym ESP, czyli z wykorzystaniem metod HTTP. W uproszczeniu, metody są to pewnego rodzaju „komunikaty” czego oczekujemy od naszego serwera. Przykładowo, wysyłamy zapytanie „GET” – oznacza że chcemy coś od serwera i ma on nam to dać, zapytanie „POST” – oznacza że chcemy coś dać od siebie. Każde nasze zapytanie będzie skutkować odpowiedzią (lub jej brakiem 🙂 ). Odpowiedzi posiadają swoje kody, które mają różne znaczenie – to daje nam dodatkowe możliwości interakcji. Wiedząc co oznacza dany kod możemy przykładowo stwierdzać czy dostaliśmy odpowiedź, czy wyświetlić jakiś błąd, lub stwierdzić że coś nie istnieje (każdemu znane 404). Najprostszym użyciem tych zapytań jest po prostu wykorzystanie odpowiednich struktur w HTML z stosownymi atrybutami. Metodę „POST” możemy wykorzystać przy tworzeniu formularza. Wadą tego rozwiązania jest fakt tego iż będzie to skutkować przeładowaniem strony przy każdej tego typu akcji. Inną opcją jest wykorzystanie pomocy Java Scriptu który będzie służył jako nasza „trzecia ręka” wykonująca te operacje w tle. Rozwiązanie to nazywa się AJAX (z angielskiego Asynchronus JavaScript and XML) i na nim się głównie skupimy w tym artykule. Drugą powszechną opcją jest skorzystanie z WebSocket. Jest to sposób ciągłej komunikacji między klientem a serwerem. Polega ona na nawiązaniu „kontaktu” z serwerem i zapytaniem go czy jest chętny na „pogawędkę”. Metoda ta idealnie się nadaje do wymiany ciągów informacji na żywo. Przykładowo potrzebujemy ciągłego odczytu z przetwornika ADC – można stwierdzić „wirtualny port szeregowy”. Oczywiście moglibyśmy zrealizować to samo zadanie z wykorzystaniem wcześniej wspomnianych metod, ale wykorzystanie metody HTTP wiąże się z całym procesem, wysłania zapytania, otrzymania odpowiedzi, co w skali procesora trwa wieki (np. jedno zapytanie kilkadziesiąt – set ms). Tutaj nie mamy tego problemu, gdyż nasze połączenie ciągle trwa i sobie rozmawiamy. W przypadku gdy nie zależy nam na ciągłym podglądzie (np. odświeżanie informacji raz na pół minuty) możemy spokojnie zadowolić się wykorzystaniem AJAX i metod HTTP. Ponadto warto nadmienić iż korzystanie z WebSocketów jest zarówno korzystne dla serwera jak i klienta ze względu na minimalną ilość przesyłanych danych (ograniczenie tego co jest nam w rzeczywistości zbędne). No to zaczynamy! Na wstępie warto nadmienić że pracujemy wewnątrz sieci lokalnej. Jeżeli połączymy się z naszym WiFi, inne urządzenia z tej samej sieci będą miały dostęp do naszego serwera. Bez stosownej konfiguracji sieci (jak i czasem ograniczeń narzuconych przez naszego dostawcę internetowego) nie będziemy mieć dostępu do naszego urządzenia z dowolnego miejsca na świecie. Na początek zacznijmy od tego czym jest nasza biblioteka i dlaczego ona. Otóż umożliwia ona komunikację asynchroniczną, co pozwala nam na posiadanie więcej niż jednego połączenia w danej chwili i działa poza pętlą loop(). Aby się nie rozpisywać na temat innych zalet i możliwości zainteresowanych dogłębną analizą odeślę tutaj. Uwaga dla użytkowników ESP8266! Biblioteka od obsługi WiFi definiuje się jako: #include <ESP8266WiFi.h> Zaś obsługa SPIFFS: #include <FS.h> Ponadto w poniższej pętli while() potrzebne jest opóźnienie, aby zapobiec uruchamianiu się watchdoga while (WiFi.status() != WL_CONNECTED){ delay(1000); } Powyższe uwagi będą zawarte w komentarzach kodów. Uruchamiamy serwer! #include <Arduino.h> #include <WiFi.h> //ESP8266 //#include <ESP8266WiFi.h> #include <SPIFFS.h> //ESP8266 //#include <FS.h> #include <ESPAsyncWebServer.h> #define SSID "nazwa sieci" #define PASS "hasło sieci" AsyncWebServer serwer(80); //utwórzmy obiekt serwera na porcie 80 void setup() { Serial.begin(115200); //zainicjujmy port szeregowy WiFi.begin(SSID, PASS); //połącz z naszą siecią wifi while (WiFi.status() != WL_CONNECTED){ //poczekajmy aż ESP połączy się z naszą seicią //delay(1000); //dla ESP8266 } Serial.printf("\nAdres IP:"); Serial.println(WiFi.localIP()); //wypisz adres IP naszego ESP przez port szeregowy //tutaj odbywa sie obsługa zapytań serwer.on("/", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytanie pod adresem "/" typu GET, request->send_P(200, "text/plain", "Witaj! :)"); //odpowiedz mu kodem 200, danymi tekstowymi, o treści "Witaj! :)" }); serwer.begin(); //zainicjujmy nasz serwer } void loop() { } W powyższym kodzie widzimy następujące etapy, łączymy się z naszą siecią WiFi, ESP zwraca nam przez port szeregowy swój adres IP w naszej sieci. Będzie on nam potrzebny do wpisania w pasku przeglądarki w celu połączenia się z serwerem. Następnie tworzymy funkcję która obsługuje konkretne zapytania, w naszym przypadku po otrzymaniu zapytania GET pod adresem „/” – można to określić jako „folder główny” serwera, tak samo jak w komputerze mamy dysk np. „D:\” – odeśle klientowi odpowiedź o kodzie 200 (oznacza to „ok” – więcej o kodach tutaj) i zawartości typu tekstowej (są to typy MIME, mówią one przeglądarce co jej chcemy przekazać – więcej o typach MIME tutaj). Rezultatem, po wpisaniu w pasek przeglądarki adresu IP naszego ESP, jest strona. Tworzymy prostą stronę Jako że celem tutaj nie jest nauka HTML czy też CSS, ograniczyłem stronę do absolutnego minimum, potrzebnego do naszych zabaw. Tutaj też, odeślę do wartościowego źródła gdzie można znaleźć wiele wartościowych informacji odnośnie HTML, JavaScript, CSS oraz innych. Nasza strona będzie się składać z pola tekstowego gdzie wyświetlimy wartość odczytaną z ADC, dwóch przycisków do włączania i wyłączania diody oraz przycisku pobierania pliku z naszego ESP. <!DOCTYPE html> <html> <head> <title>Strona</title> <meta charset="UTF-8"/> </head> <body> <p id="pomiar">Wartość:</p> <button id="on">Włącz</button> <button id="off">Wyłącz</button><br> <button id="download">Pobierz obrazek</button> <script> </script> </body> </html> Kluczowe podczas tworzenia takiej strony jest nadawanie unikalnego ID każdemu elementowi, ułatwi to współpracę z JavaScriptem. Gdy już mamy przygotowaną stronę musimy ją wgrać do SPIFFS. Stąd będziemy wysyłać plik HTML jako odpowiedź dla klienta. Analogicznie można te pliki wgrać na kartę pamięci i z delikatną modyfikacją kodu serwować z niej pliki. #include <Arduino.h> #include <WiFi.h> //ESP8266 //#include <ESP8266WiFi.h> #include <SPIFFS.h> //ESP8266 //#include <FS.h> #include <SPIFFS.h> #include <ESPAsyncWebServer.h> #define SSID "nazwa sieci" #define PASS "hasło sieci" AsyncWebServer serwer(80); //utwórzmy obiekt serwera na porcie 80 void setup() { Serial.begin(115200); //zainicjujmy port szeregowy SPIFFS.begin(); //zainicjujmy system plików WiFi.begin(SSID, PASS); //połącz z naszą siecią wifi while (WiFi.status() != WL_CONNECTED){ //poczekajmy aż ESP połączy się z naszą seicią //delay(1000); //dla ESP8266 } Serial.printf("\nAdres IP:"); Serial.println(WiFi.localIP()); //wypisz adres IP naszego ESP przez port szeregowy //tutaj odbywa sie obsługa zapytań serwer.on("/", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytania pod adresem "/" typu GET, request->send(SPIFFS, "/index.html", "text/html"); //odpowiedz plikiem index.html z SPIFFS (można to zmienić na kartę SD) //zawierającym naszą stronę będącą plikem tekstowym HTML }); serwer.begin(); //zainicjujmy nasz serwer } void loop() { } Teraz po wpisaniu adresu IP naszej strony w pasek przeglądarki ukaże się nam prosta strona. Pora na działanie! Na pierwszy ogień weźmiemy obsługę LED. W tym celu konieczne będzie dorzucenie trochę JavaScriptu do naszej strony document.getElementById("on").onclick = function () { //po nacisinięciu elementu o ID "on" const zapytanie = new XMLHttpRequest(); //wyślijmy zapytanie GET, pod adresem /on zapytanie.open("GET", "/on"); zapytanie.send(); }; document.getElementById("off").onclick = function () { //po nacisinięciu elementu o ID "off" const zapytanie = new XMLHttpRequest(); //wyślijmy zapytanie GET, pod adresem /off zapytanie.open("GET", "/off"); zapytanie.send(); }; Kod ten sprawdza czy któryś z przycisków został naciśnięty, a jeżeli został wysyła stosowne zapytanie do naszego serwera. Finalnie kod strony przedstawia się jak poniżej. <!DOCTYPE html> <html> <head> <title>Strona</title> <meta charset="UTF-8"/> </head> <body> <p id="pomiar">Wartość:</p> <button id="on">Włącz</button> <button id="off">Wyłącz</button><br> <button id="download">Pobierz obrazek</button> <script> document.getElementById("on").onclick = function () { //po nacisinięciu elementu o ID "on" const zapytanie = new XMLHttpRequest(); //wyślijmy zapytanie GET, pod adresem /on zapytanie.open("GET", "/on"); zapytanie.send(); }; document.getElementById("off").onclick = function () { //po nacisinięciu elementu o ID "off" const zapytanie = new XMLHttpRequest(); //wyślijmy zapytanie GET, pod adresem /off zapytanie.open("GET", "/off"); zapytanie.send(); }; </script> </body> </html> Ponadto w sekcji setup() naszego kodu ESP musimy dodać obsługę nowo powstałych zapytań. serwer.on("/on", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytanie pod adresem "/on" typu GET, digitalWrite(LED, LOW); //zapal diodę request->send(200); //odeślij odpowiedź z kodem 200 OK }); serwer.on("/off", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytanie pod adresem "/off" typu GET, digitalWrite(LED, HIGH); //zgaś diodę request->send(200); //odeślij odpowiedź z kodem 200 OK }); Co daje nam w rezultacie kod jak poniżej. Ważne aby wszystkie zapytania były przed funkcją serwer.begin() #include <Arduino.h> #include <WiFi.h> //ESP8266 //#include <ESP8266WiFi.h> #include <SPIFFS.h> //ESP8266 //#include <FS.h> #include <SPIFFS.h> #include <ESPAsyncWebServer.h> #define SSID "nazwa sieci" //nazwa sieci #define PASS "haslo sieci" //hasło sieci #define LED 22 //numer pinu gdzie mamy podłączoną diodę AsyncWebServer serwer(80); //utwórzmy obiekt serwera na porcie 80 void setup() { Serial.begin(115200); //zainicjujmy port szeregowy SPIFFS.begin(); //zainicjujmy system plików pinMode(LED, OUTPUT); //ustawmy naszeg pin jako wyjście WiFi.begin(SSID, PASS); //połącz z naszą siecią wifi while (WiFi.status() != WL_CONNECTED){ //poczekajmy aż ESP połączy się z naszą seicią //delay(1000); //dla ESP8266 } Serial.printf("\nAdres IP:"); Serial.println(WiFi.localIP()); //wypisz adres IP naszego ESP przez port szeregowy //tutaj odbywa sie obsługa zapytań serwer.on("/", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytania pod adresem "/" typu GET, request->send(SPIFFS, "/index.html", "text/html"); //odpowiedz plikiem index.html z SPIFFS (można to zmienić na kartę SD) //zawierającym naszą stronę będącą plikem tekstowym HTML }); serwer.on("/on", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytanie pod adresem "/on" typu GET, digitalWrite(LED, LOW); //zapal diodę request->send(200); //odeślij odpowiedź z kodem 200 OK }); serwer.on("/off", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytanie pod adresem "/off" typu GET, digitalWrite(LED, HIGH); //zgaś diodę request->send(200); //odeślij odpowiedź z kodem 200 OK }); serwer.begin(); //zainicjujmy nasz serwer } void loop() { } Teraz możemy zaobserwować działanie naszego kodu. Odczyt ADC Teraz pora na odczyt wartości z przetwornika analogowo-cyfrowego. Tym razem nasz skrypt będzie automatycznie, z pewnym interwałem czasowym (500ms), wysyłał zapytanie do serwera. setInterval(function () { const zapytanie = new XMLHttpRequest(); zapytanie.open("GET", "/adc"); zapytanie.send(); zapytanie.onreadystatechange = function () { if (this.readyState == 4 && this.status == 200) { document.getElementById("pomiar").innerHTML = "Pomiar:" + this.responseText; } }; }, 500); Powyższy fragment powinien znaleźć się w pliku .html w sekcji <script>, tak jak poprzednio. Serwer w odpowiedzi będzie zwracał wartość z ADC w postaci tekstu, zaś JavaScript, w tle będzie nam podmieniał wartości na stronie uzyskane w odpowiedzi od serwera, bez konieczności przeładowania. W kodzie ESP wystarczy że dodamy taki fragment kodu do sekcji setup() przed funkcją serwer.begin(). serwer.on("/adc", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytanie pod adresem "/off" typu GET, String wartosc = String(analogRead(ADC)); //wykonaj pomiar ADC i zapisz do Stringa request->send(200, "text/plain", wartosc); //odeślij odpowiedź z kodem 200 OK i odczytem z wartością }); Na powyższej animacji widać jak zmieniają się wartości. W konsoli przeglądarki (przycisk F12 powinien nam ją uruchomić w większości przeglądarek) można obserwować wszystkie zapytania wymieniane między klientem a serwerem. Jest to bardzo przydatne narzędzie do „debugowania” kiedy coś nie chce do końca z nami współpracować. Powyższe zadania możemy zrealizować również w inny sposób, poprzez wywołanie naszej funkcji z poziomu funkcji obsługi zapytań. Przykład obsługi ADC przedstawiałby się w następujący sposób. #include <Arduino.h> #include <WiFi.h> //ESP8266 //#include <ESP8266WiFi.h> #include <SPIFFS.h> //ESP8266 //#include <FS.h> #include <SPIFFS.h> #include <ESPAsyncWebServer.h> #define SSID "nazwa sieci" //nazwa sieci #define PASS "hasło sieci" //hasło sieci #define ADC 34 //numer pinu potencjometru AsyncWebServer serwer(80); //utwórzmy obiekt serwera na porcie 80 String odczyt_ADC() { return String(analogRead(ADC)); } void setup() { Serial.begin(115200); //zainicjujmy port szeregowy SPIFFS.begin(); //zainicjujmy system plików pinMode(LED, OUTPUT); //ustawmy naszeg pin jako wyjście WiFi.begin(SSID, PASS); //połącz z naszą siecią wifi while (WiFi.status() != WL_CONNECTED){ //poczekajmy aż ESP połączy się z naszą seicią //delay(1000); //dla ESP8266 } Serial.printf("\nAdres IP:"); Serial.println(WiFi.localIP()); //wypisz adres IP naszego ESP przez port szeregowy //tutaj odbywa sie obsługa zapytań serwer.on("/", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytania pod adresem "/" typu GET, request->send(SPIFFS, "/index.html", "text/html"); //odpowiedz plikiem index.html z SPIFFS (można to zmienić na kartę SD) //zawierającym naszą stronę będącą plikem tekstowym HTML }); serwer.on("/adc", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytanie pod adresem "/off" typu GET, request->send(200, "text/plain", odczyt_ADC()); //odeślij odpowiedź z kodem 200 OK i odczytem z wartością }); serwer.begin(); //zainicjujmy nasz serwer } void loop() { } Pobieranie pliku Na koniec zajmiemy się pobieraniem pliku z naszego serwera. W celu pokazania jak korzystać z typów MIME przedstawię jak pobrać obrazek z naszego prostego serwera. Do naszej ESP pamięci wgramy poniższy obrazek. W tym celu musimy dodać fragment skryptu do naszej strony. document.getElementById("download").onclick = function () { //po nacisinięciu elementu o ID "download" location.href = "/download"; //przekieruj pod /download }; Podobnie jak uprzednio dodajemy go do naszej sekcji <script></script>. Działa on podobnie jak poprzednie włączanie i wyłączanie diody, lecz w normalnej sytuacji, takie działanie spowodowałoby przekierowanie pod ten adres /download. Ponieważ w kodzie programu ustawimy atrybut pobierania. Będzie to skutkowało wyskoczeniem okna pobierania. serwer.on("/download", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytanie pod adresem "/off" typu GET, request->send(SPIFFS, "/Lenna.png", "image/png", true); //odeślij odpowiedź w postaci pliku png o nazwie obrazek.png z SPIFFS i umożliwij pobranie (true) }); Jak widzimy musimy wskazać skąd nasz plik ma zostać pobrany (SPIFFS, może to być również karta SD), następnie wskazujemy dokładną lokalizację naszego pliku, jego rodzaj (MIME) oraz ustawiamy atrybut pobierania jako true. W efekcie uzyskujemy pobieranie naszego pliku. Zachęcam do sprawdzenia rezultatu po zmienieniu atrybutu pobierania na false. Poniżej zamieszam finalne wersje programu Arduino oraz kodu strony HTML. #include <Arduino.h> #include <WiFi.h> //ESP8266 //#include <ESP8266WiFi.h> #include <SPIFFS.h> //ESP8266 //#include <FS.h> #include <SPIFFS.h> #include <ESPAsyncWebServer.h> #define SSID "nazwa sieci" //nazwa sieci #define PASS "hasło sieci" //hasło sieci #define LED 22 //numer pinu gdzie mamy podłączoną diodę #define ADC 34 //numer pinu potencjometru AsyncWebServer serwer(80); //utwórzmy obiekt serwera na porcie 80 void setup() { Serial.begin(115200); //zainicjujmy port szeregowy SPIFFS.begin(); //zainicjujmy system plików pinMode(LED, OUTPUT); //ustawmy naszeg pin jako wyjście WiFi.begin(SSID, PASS); //połącz z naszą siecią wifi while (WiFi.status() != WL_CONNECTED){ //poczekajmy aż ESP połączy się z naszą seicią //delay(1000); //dla ESP8266 } Serial.printf("\nAdres IP:"); Serial.println(WiFi.localIP()); //wypisz adres IP naszego ESP przez port szeregowy //tutaj odbywa sie obsługa zapytań serwer.on("/", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytania pod adresem "/" typu GET, request->send(SPIFFS, "/index.html", "text/html"); //odpowiedz plikiem index.html z SPIFFS (można to zmienić na kartę SD) //zawierającym naszą stronę będącą plikem tekstowym HTML }); serwer.on("/on", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytanie pod adresem "/on" typu GET, digitalWrite(LED, LOW); //zapal diodę request->send(200); //odeślij odpowiedź z kodem 200 OK }); serwer.on("/off", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytanie pod adresem "/off" typu GET, digitalWrite(LED, HIGH); //zgaś diodę request->send(200); //odeślij odpowiedź z kodem 200 OK }); serwer.on("/adc", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytanie pod adresem "/off" typu GET, String wartosc = String(analogRead(ADC)); //wykonaj pomiar ADC i zapisz do Stringa request->send(200, "text/plain", wartosc); //odeślij odpowiedź z kodem 200 OK i odczytem z wartością }); serwer.on("/download", HTTP_GET, [](AsyncWebServerRequest *request){ //na otrzymane od klienta zapytanie pod adresem "/off" typu GET, request->send(SPIFFS, "/Lenna.png", "image/png", false); //odeślij odpowiedź w postaci pliku png o nazwie obrazek.png z SPIFFS i umożliwij pobranie (true) }); serwer.begin(); //zainicjujmy nasz serwer } void loop() { } <!DOCTYPE html> <html> <head> <title>Strona</title> <meta charset="UTF-8" /> </head> <body> <p id="pomiar">Wartość:</p> <button id="on">Włącz</button> <button id="off">Wyłącz</button><br> <button id="download">Pobierz obrazek</button> <script> document.getElementById("on").onclick = function () { //po nacisinięciu elementu o ID "on" const zapytanie = new XMLHttpRequest(); //wyślijmy zapytanie GET, pod adresem /on zapytanie.open("GET", "/on"); zapytanie.send(); }; document.getElementById("off").onclick = function () { //po nacisinięciu elementu o ID "on" const zapytanie = new XMLHttpRequest(); //wyślijmy zapytanie GET, pod adresem /off zapytanie.open("GET", "/off"); zapytanie.send(); }; setInterval(function () { const zapytanie = new XMLHttpRequest(); //wyślijmy zapytanie jak poprzednio zapytanie.open("GET", "/adc"); zapytanie.send(); zapytanie.onreadystatechange = function () { if (this.readyState == 4 && this.status == 200) { document.getElementById("pomiar").innerHTML = "Wartość:" + this.responseText; } }; }, 500); document.getElementById("download").onclick = function () { //po nacisinięciu elementu o ID "download" location.href = "/download"; }; </script> </body> </html> Podsumowanie Bardzo się cieszę że dotrwałeś do tego momentu! Jak wspomniałem na początku, przedstawione rozwiązania są najprostszymi, niekoniecznie zgodnymi ze sztuką rozwiązaniami. Starałem się w kodach programów ograniczyć wszystkie zbędne fragmenty i uprościć do absolutnego minimum – czego często brakuje w poradnikach z internetu, co skutkuje utrudnioną analizą działania programu. Pokazane sposoby mają na celu jedynie wprowadzenie do koncepcji tematu, zachęcenia do pracy oraz poznawania możliwości rozwiązań sieciowych, o których można by było pisać całe książki. Zarówno komunikacja z wykorzystaniem Websocketów czy tworzenie samej strony którą widzi klient – czyli strony internetowej – mogłaby zająć czas na oddzielne artykuły. W drugiej części artykułu omówię w teoretyczny sposób (bez gotowych rozwiązań programowych) jak z wykorzystaniem ESP oraz dostępnych technologii i bibliotek rozwiać takie problemy jak: konfigurowanie urządzenia z poziomu przeglądarki przeglądanie i zarządzanie plikami w pamięci ESP provisioning i co to oraz po co to właściwie jest M. S.

-

ESP32 Protokół komunikacyjny miedzy różnymi mikrokontrolerami.

startrek1p2p opublikował temat w Arduino i ESP

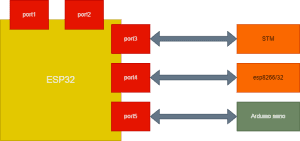

Hej, zwracam się do Was z prośbą i radą jaki protokół do komunikacji miedzy różnymi mikrokontrolerami najlepiej użyć do mojego wymyślonego projektu. To zaczynając od pomysłu. Chciałem stworzyć kontroler główny, który będzie miał komunikację 2 kierunkową z urządzeniami podłączonymi do niego: mniej więcej tak ja na tym schemacie: Z Założenia chcę, aby urządzenia łączyły się ze sobą kablowo najprawdopodobniej skrętką 8 żyłową(2 lub 4 przewody chciałbym poświęcić na zasilania, reszta na komunikację) a odległość maksymalna to będzie 20m, Dane przesyłane miedzy nimi nie będą duże( najprawdopodobniej string o długości max 30 znaków lub char do identyfikacji typu wiadomości i int16) a częstotliwość komunikacji raz na 1s z każdym urządzeniem wystarczy. Chciałbym także aby te podłączenia można było robić w trakcie używania urządzenia a ich wykrywanie było na zasadzie "do portu 3 zostało coś podłączone" i po przez różnego rodzaju wiadomości urządzanie będzie rozpoznawało z czym konkretnie się połączył. Dodatkowo chciałbym aby można było podłączyć różne mikrokontrolery, takie jak STM32, ESP oraz Arduino. Jest Modbus, SPI, I2C, CAN, UART itd... Ale co najlepiej do takiego zastosowania by się nadało? Wiem, że każdy wybór ma swoje plusy i minusy i zdaję sobie sprawę, że muszę pójść na jakieś kompromisy. Moim wstępnym pomysłem było wykorzystanie do tego RS-485. Tylko nie miałem z nim nigdy styczności i nie jestem przekonany, że się sprawdzi. Dlatego chcę waszej opinii i porady, co byście do takiego zastosowania użyli, a może już ktoś robił coś podobnego i ma w tym doświadczenie. -

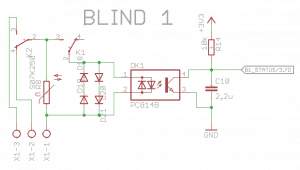

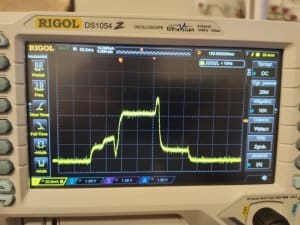

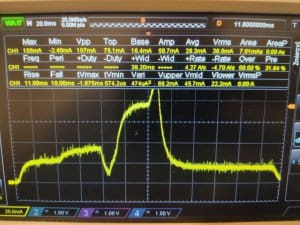

Dodając krok po kroku trochę automatyki w mieszkaniu powstał projekt i realizacja sterownika rolet zewnętrznych. Główne cechy urządzenia: obsługa 7 rolet zdalny dostęp z dowolnego miejsca na świecie sterowanie przez Wifi sterowanie przez Bluetooth sterowanie przez sieć CAN automatyczny pomiar czasu pracy poszczególnych rolet harmonogram otwierania/zamykania rolet sterowanie grupowe tworzenie scen pobieranie aktualnego czasu z serwera NTP Sterownik został podzielony na dwie części, pierwsza to płytka z przekaźnikami i zasilaniem, druga płytka to układ sterowania wraz z modułami komunikacyjnymi. Główne elementy wykorzystane w sterowniku to: STM32F103C8T6 jako moduł Bluepill Moduł Wifi ESP-12 Bluetooth HC-05 Największym wyzwanie okazało się wykrywanie zakończenia pracy rolety. Było to niezbędne do automatycznego pomiaru czasu pracy, które jest wykorzystywane do określania pozycji pośrednich. Na początku testowałem wykrywanie prądu z wykorzystaniem modułu ACS711, ale niewielki prąd pobierany przez roletę podczas pracy powodował niestabilne pomiary z układu ACS711. Drugim pomysłem było wykorzystanie przekładników prądowych. Pomiary były stabilne, ale to rozwiązanie odpadło ze względu na fizyczne rozmiary takich przekładników, potrzebowałem użyć ich aż siedem sztuk. Ostatecznie zastosowałem rozwiązanie polegające na spadku napięcia na diodach, które aktywuje transoptor PC814. Rolety które posiadam mają wewnętrzne zabezpieczenie przed podaniem napięcia na oba uzwojenia silnika (góra, dół), jednak tak zaprojektowałem układ, aby sprzętowo nie było to możliwe. Pokazane jest to na poniższym rysunku. Program został napisany w C++ z wykorzystanie Arduino Core. ESP-12 pełni rolę konwertera komunikacyjnego, od strony wifi oferuje RestApi, konwertuje otrzymane wiadomości/zapytania na komunikację uart i wysyła do głównego procesora STM32. Na drugim porcie uart w STM32 jest podobna komunikacja z wykorzystaniem modułu bluetooth. Moduł BT aktualnie służy do przeglądania bieżących logów. Ponadto moduł posiada opcję komunikacji z wykorzystaniem sieci CAN, jestem bardziej fanem rozwiązań przewodowych tam gdzie jest to możliwe. Jak w mieszkaniu pojawi się więcej elementów automatyki to będę chciał całość przepiąć na sieć CAN zamiast Wifi. Sterowanie modułem odbywa się jak wspomniałem wyżej zapytaniami REST, na Banana Pro posiadam domowy serwer www, dołożyłem do niego prostą stronę w PHP, która pozwala w wygodny sposób wysyłać zapytania do sterownika. Do połączenia się ze sterownikiem poza domową siecią wykorzystuje OpenVPNa.

-

Używam esp32-cam i chciałbym zapisywać dane z czujnika na kartę SD. Niestety, ale gdy wysyłam dane komendą file.println w pętli loop, to albo plik jest pusty, albo plik zawiera dane tylko tak jakby po jednym przejściu pętli.

-

Cześć. Postanowiłem zamieścić tu przykład kodu w ramach podzielenia się swoja "twórczością". Jeśli zły dział, proszę przenieść. Post głównie w celach edukacyjnych dla osób, które jeszcze nie miały okazje zrezygnować z miliona zmiennych Pin_1, Pin_2 itd. Dużo przyjemniej i czytelniej jest mieć wszystko skompresowane do obiektów, nawet jeśli to bedzie przerost formy nad treścią. Po prostu sam chciałbym coś takiego przeczytać rok-dwa temu 🙂 Swego czasu, gdy trochę więcej poświęcałem czasu na embedded, natrafiłem na jednym z kursów M. Salamona fajną (według mnie) metodę implementacji obsługi przycisku. Postanowiłem sobie ją trochę przerobić, gdyż oryginał był pisany pod C i używał callbacków, które średnio mi dobrze pasowały, bo za każdym razem napotykałem rozmaite problemy, z którymi średnio sobie umiałem poradzić. Napisałem więc sobie to jako klasę, a kolejno dopisałem drugą klasę, która dziedziczy po niej, a jednocześnie implementuje to co dzieje się po wciśnięciu tego przycisku. Jest to taki chyba najprostszy przykład zastosowania programowania obiektowego dla arduino. Zamieszczam Link do GitHub z plikami .h i .cpp. gdyż wstawienie tu całego kodu byłoby trochę przesadą? Celem w ogóle użycia dziedziczenia było zrobienie swoistej "templatki" dla klasy, która implementuje obsługę przycisku, ale nie definiuje tego co dzieje się po wciśnięciu tego przycisku. Zapewne 80% przycisków w projektach po prostu wystawia jakiś stan na konkretny Pin, więc można było darować sobie to dziedziczenie, no ale.. zrobiłem sobie to głównie pod siebie na przyszłość. W temacie programowania obiektowego jestem początkujący więc wszelakie uwagi od bardziej doświadczonych kolegów mile widziane, bo niestety ale wszystko to moje własne próby sklejenia czegoś z informacji, które zdobyłem. Opisując skromnie co dzieje się w implementacji i jakie są założenia: 1. Brak możliwości stworzenia podstawowej klasy // virtual destructor virtual ~TypeButton() = 0; // virtual methods virtual void ButtonPressed() = 0; virtual void ButtonNotPressed() = 0; Chciałem stworzyć sobie klasę, która będzie miała zaimplementowaną swoista "blokade", żeby nie kusiło stworzenia obiektu, który nie posiada implementacji dla funkcji obsługującej przycisk. W tym celu zmieniłem destruktor na wirtualny i przypisałem mu 0. W ten sposób ustawiłem destruktor czysto wirtualny, czyli taki którego nie można wywołać. Co za tym idzie, nie można również stworzyć obiektu. 2. Funkcje Pressed i NotPressed są wykonywane raz Funkcje wykonywane są raz tylko przy zmianie stanów z Debbounce -> Pressed i z Pressed-> Idle. Zabezpieczało mnie to przed wchodzeniem ciągle, w funkcje, która ustawia stan na wysoki/niski. 3. Działanie głównie opiera się na sprawdzaniu w pętli metody ButtonTask() void TypeButton::ButtonTask() { switch (this->State) { case IDLE: ButtonIdle(); break; case DEBBOUNCE: ButtonDebbounce(); break; case PRESSED: ButtonIsPressed(); break; default: break; } } Metoda za każdym razem sprawdza aktualny stan obiektu, z którego została wywoływana (this->State) i wykonuje funkcje, zależnie od tego w jakim stanie znajduje się aktualnie przycisk. 4. Opierając się na Klasie-rodzic można dorabiać dalej własne implementacje klasy-dziecka, które bedą wykonywać inne zadania. Kwestia inwencji własnej. Ogólnie, jak wspomniałem wcześniej wygląda to jak przerost formy nad treścią, ale obecnie bardzo mi ułatwia pisanie prototypów bo nie musze znowu martwić czy dobrze napisałem kod do przycisku. No i było bardzo fajną lekcją w kontekście robienia klas/metod wirtualnych. Z napotkanych problemów: Mimo, że zaimplementowałem destruktor jako pure virtual to i tak musiałem dodać w pliku .cpp na początku: TypeButton::~TypeButton(){} Bez tego dostawałem ciągłe błedy o tym, że w klasie-dziecko jest nieznany typ destruktora własnie TypeButton::~TypeButton(). Trochę nie mogłem zrozumieć czemu musiałem to zrobić. Wygrzebałem to w jednym z tematów na Stack Overflow i było to tam opisane czymś w rodzaju "Czasem trzeba dodać tego typu deklaracje mimo pure virutal destruktora". Albo ja nie uważałem podczas uczenia się, ale rzadko kiedy widziałem by ktoś miał taki problem. Może ktoś dużo mądrzejszy mi to wytłumaczy? 🙂 To by było na tyle. Wszelakie uwagi mile widziane

- 5 odpowiedzi

-

- programowanie

- Arduino

-

(i 1 więcej)

Tagi:

-

Hej, próbuje wysłać przez kolejkę na FreeRTOS strukturę wraz z rozróżnieniem dwóch tasków wysyłających i jednym odbierającym. Tak wygląda mój kod: #include "queue.h" typedef int taskProfiler; typedef enum { eSender1 = 0, eSender2, }DataSource_t; typedef struct { uint8_t ucValue; DataSource_t eDataSource; }Data_t; static Data_t xStructToSend[2] = { (100, eSender1), (50, eSender2) }; QueueHandle_t xQueue; taskProfiler senderTaskProfiler = 0; taskProfiler receiverTaskProfiler = 0; void setup() { // put your setup code here, to run once: Serial.begin(115200); delay(5000); Serial.println(xStructToSend[1].ucValue); xQueue = xQueueCreate(3, sizeof(Data_t)); xTaskCreate(vSenderTask, "Sender Task 1", 8192, &(xStructToSend[0]), 2, NULL); xTaskCreate(vSenderTask, "Sender Task 2", 8192, &(xStructToSend[1]), 2, NULL); xTaskCreate(vReceiverTask, "Receiver Task", 8192, NULL, 2, NULL); } void vSenderTask(void *pvParameters) { BaseType_t xStatus; const TickType_t xTicksToWait = pdMS_TO_TICKS(100); Data_t xReceivedStructure; memcpy(&xReceivedStructure, &pvParameters, sizeof(pvParameters)); while(1) { xStatus = xQueueSend(xQueue, pvParameters, xTicksToWait); if(xStatus != pdPASS) { Serial.println("Could not send to the Queue"); } Serial.println(xReceivedStructure.ucValue); } } void vReceiverTask(void *pvParameters) { Data_t xReceivedStructure; BaseType_t xStatus; while(1) { xStatus = xQueueReceive(xQueue, &xReceivedStructure, 0); if(xStatus == pdPASS) { if(xReceivedStructure.eDataSource == eSender1) { Serial.print("This is from Sender1: "); Serial.println(xReceivedStructure.ucValue); } else { Serial.print("This is from Sender2: "); Serial.println(xReceivedStructure.ucValue); } } else { Serial.println("Could not receive data from the queue"); } } } void loop() { // put your main code here, to run repeatedly: } W "setup()" linia "Serial.println(xStructToSend[1].ucValue);" zwraca mi wartość 0 chociaż teoretycznie powinna 50. Tak samo dzieje się w tasku wysyłającym w linii "Serial.println(xReceivedStructure.ucValue);". Wyglada jakby od samego początku była zła inicjalizacja wartości zmiennych w wysyłanej strukturze. Sam task Receiver zwraca wartość 152 lub 160. Jaki błąd został popełniony w tym kodzie i w jaki sposób prawidłowo mogę zainicjalizować zmienne w strukturze? Z góry dziękuje za pomoc. Pozdrawiam

- 4 odpowiedzi

-

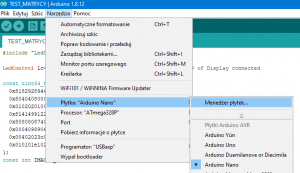

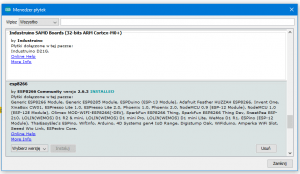

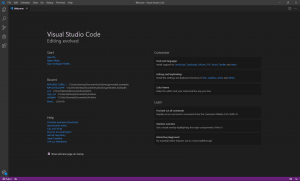

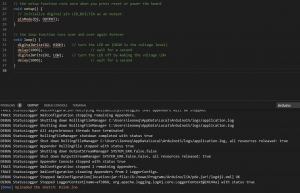

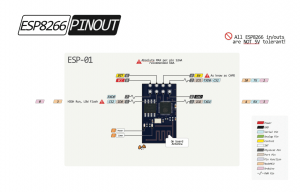

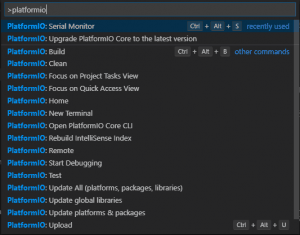

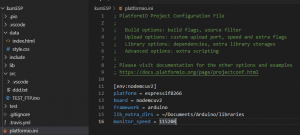

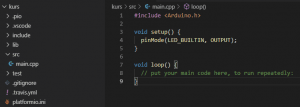

Kurs ESP8266 - #1 - omówienie, przygotowanie środowiska

Leoneq opublikował temat w Artykuły użytkowników

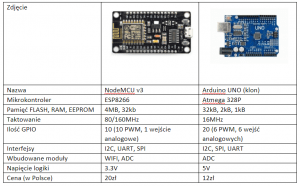

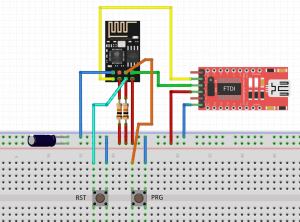

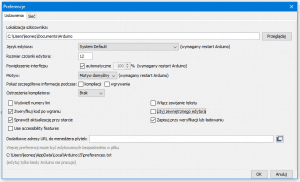

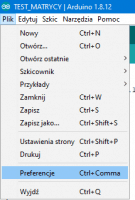

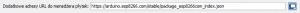

Po kursie Arduino chcesz nauczyć się czegoś jeszcze? Albo chcesz zrobić inteligenty dom? A może Arduino po prostu ci nie wystarcza - na to wszystko jest rozwiązanie! ESP8266 to wydajny i tani mikrokontroler. Znajdziemy go na wielu płytkach, od małego 01 na NodeMCU kończąc. Dzisiaj zobaczymy jakie są rodzaje płytek, co w sobie ukrywa kostka mikrokontrolera, oraz spróbujemy przygotować środowisko i wgrać Blinka. Niestety, tak nie robimy - tylko zewrzemy piny. Spis treści serii artykułów: 1. Omówienie, i przygotowanie środowiska 2. Zapoznanie z nowym środowiskiem, praca jako Arduino, prosty serwer WWW 3. Przyspieszony kurs na webmastera 4. Wykresy, zapis do SPIFFS, mini smart-dom 5. Odbiór danych z przeglądarki, stałe IP, łączenie modułów ESP Ten wpis brał udział konkursie na najlepszy artykuł o elektronice lub programowaniu. Sprawdź wyniki oraz listę wszystkich prac » Partnerem tej edycji konkursu (marzec 2020) był popularny producent obwodów drukowanych, firma PCBWay. Możliwości ESP8266 Uznałem, że najlepiej będzie zestawić NodeMCU v3 z Arduino UNO. Najważniejsze informacje podałem w tabeli. Pamiętamy, że ESP pracuje na napięciu 3.3v. Kiedy podłączałem do 5V (nie róbcie tego w domu) się tylko grzał, ale lepiej tego nie róbcie. ESP ma także pamięć FLASH w oddzielnej kostce - co pozwala na dużą jej pojemność (zależy to od wersji modułu). Co więcej, interfejsy możemy zdefiniować na (prawie) każdym pinie. ESP pracuje o wiele szybciej od Arduino - bo aż na 80MHz (z możliwością do 160!), i przede wszystkim ESP jest 32 bitowe. No, i ESP się lekko grzeje, ale to nic złego. Warianty ESP8266 Ten mały mikrokontroler możemy znaleźć na równie małych płytkach, lub znacznie większych i rozbudowanych modułach. Jednym z mniejszych, samodzielnych modułów jest ESP12. Posiada wiele wyprowadzeń, lecz nie jest (nawet z przejściówką) zbyt przyjazny dla płytki stykowej. Posiada natomiast aż 4MB pamięci FLASH (wersja ESP12F). Będzie to optymalny wybór dla rozwiązań wbudowanych (np. własnych płytek). ESP12 Jeżeli natomiast szukamy czegoś równie małego, ale bardziej przyjaznego dla nas, tutaj nadchodzi ESP01. Ten mały modulik ma niestety mniej pamięci (niebieska wersja 512kB, czarna 1MB), oraz tylko 8 wyprowadzonych pinów - lecz do konkretnego zastosowania, np. gniazdka z przekaźnikiem, wystarczy. ESP01 (niebieski) ESP03 i ESP07 to uboższe wersje ESP12, ale posiadają ceramiczną antenę - a ESP07 nawet złącze do zewnętrznej anteny. ESP07 Pozostałe moduły rzadko się spotyka, różnią się jedynie ilością wyprowadzeń, rozmiarem, i sposobem montażu. Przygotowanie ESP do programowania W zależności od tego, jaki moduł wybrałeś, będziesz musiał albo przylutować przewody do jego wyprowadzeń, lub podłączyć się przewodami do płytki stykowej. Dlatego na początek nauki, najlepiej zakupić NodeMCU (płytkę deweloperską z ESP12 na pokładzie), Wemos (troszkę mniejsze płytki z ESP12) - mają wszystko wbudowane. Jeżeli taką płytkę wybrałeś, możesz pominąć ten krok. Mając "surowe" ESP12 lub 01, musisz je odpowiednio podłączyć. Połączenie ESP01 z konwerterem USB ↔ UART. Rozpiska pinów dla ESP01. Do tego będziemy potrzebować dwóch przycisków tact switch, kondensatora elektrolitycznego (z zakresu 100-1000µF), dwóch rezystorów 10kΩ, przewodów, oraz oczywiście ESP i konwertera. Pokazałem to na przykładzie ESP01, ale każdy ESP też ma takie wyprowadzenia: pin CH_PD łączymy na stałe do napięcia zasilania przez rezystor 10kΩ pin RST podciągamy do VCC rezystorem 10kΩ, oraz podpinamy przycisk zwierający do masy pin GPIO0 podpinamy do przycisku zwierającego z masą między VCC a GND dajemy kondensator pin RX konwertera łączymy z pinem TX ESP, a pin TX konwertera z pinem RX ESP piny VCC i GND ESP łączymy z pinami VCC i GND konwertera napięcie na konwerterze ustawiamy na 3.3V! Na NodeMCU także znajdziemy dwa przyciski. Przycisk RST odpowiada ze reset mikrokontrolera - tak samo jak w Arduino. Ale co robi przycisk PRG? Otóż, jeżeli na pin GPIO0 podamy logiczne 0 podczas startu mikrokontrolera, wprowadzimy go w tryb programowania. Dzięki temu będziemy mogli wgrać do niego nasz kod. Jeżeli nie mamy zainstalowanych sterowników dla konwertera (np. CH340), powinniśmy je pobrać i zainstalować. Przygotowanie środowiska ESP możemy programować na dwa sposoby, w języku lua - oraz klasycznie, jak arduino, w c++. Opiszę wam sposób jak programować ESP jako Arduino - a do tego potrzebne będzie Arduino IDE. Jeżeli jeszcze takowego nie mamy, pobieramy najnowszą wersję stąd, po czym instalujemy. Dokładny proces instalacji został opisany na kursie Arduino - jeżeli mamy już zainstalowane środowisko, uruchamiamy je, a następnie przechodzimy do zakładki Plik → Preferencje. Powinno nam się otworzyć nowe okno. Szukamy okienka "Dodatkowe adresy URL do menedżera płytek", i wklejamy ten adres: https://arduino.esp8266.com/stable/package_esp8266com_index.json Całość powinna teraz wyglądać tak: Klikamy OK - następnie przechodzimy do zakładki Narzędzia → Płytka → Menedżer płytek Szukamy "esp8266", i klikamy Instaluj. Pobrane zostanie ok. 100MB danych. Od teraz możemy wybrać płytkę ESP jak zwykłą płytkę Arduino. ALE! Jeżeli już kiedyś programowałeś, w innym IDE, zapewne wiesz, że Arduino IDE jest troszkę przestarzałe. Brak autouzupełniania, podpowiedzi, rozbudowanego systemu plików, GIT, i innych funkcji. Jest na to sposób! Dlatego w tym poradniku także opiszę instalację i konfigurację Microsoft Visual Studio Code do pracy z Arduino. Dzięki temu będzie o wiele prościej i wygodniej pisać programy. Pobieramy zatem najnowsze VS Studio Code z tej strony. Jak widać jest ono dostępne na Windowsa, Linuxa, i MacOS. Po pobraniu i zainstalowaniu, powinniśmy zobaczyć taki widok: Jeżeli ciemny motyw nam nie odpowiada, możemy to zmienić naciskając koło zębate (lewy, dolny róg) i "Color Theme" - jasny motyw to Light+. Problemem dla niektórych może być język angielski - lecz w informatyce jest on niezbędny do funkcjonowania. Nie ma problemu aby wrócić do spolszczonego Arduino IDE. Jeżeli jednak chcesz zostać przy VS Code, musimy zainstalować rozszerzenie Platform.io. Dokładniej masz to opisane w tym forbotowym artykule. Po zainstalowaniu Platformio, klikamy magiczny przycisk F1 (musimy go zapamiętać!), i ukazuje nam się to okno: Znajdziemy tam wszystkie funkcje znane z Arduino IDE! Teraz możemy podpiąć nasz konwerter lub NodeMCU do komputera. Tworzymy nowy projekt, i szukamy po lewej pliku platformio.ini. Tam możemy wybrać inną płytkę niż ta, którą wybraliśmy podczas tworzenia projektu. Możemy także ustalić inne rzeczy - więcej w dokumentacji. Otwieramy podfolder src, i szukamy pliku main.cpp. Otworzyło nam się nowe okno - pierwsze co widzimy, to biblioteka Arduino. Dołączy ona wszystkie funkcje z starego IDE. Wklejamy poniższy kod. Największą różnicą ESP w stosunku do Arduino, jest tutaj zapalenie poprzez ustawienie LOW na pinie. #include <Arduino.h> void setup() { pinMode(LED_BUILTIN, OUTPUT); //pin drugi jako wyjście } void loop() { digitalWrite(LED_BUILTIN, LOW); //zapalamy diodę delay(1000); //czekamy sekundę digitalWrite(LED_BUILTIN, HIGH); //gasimy diodę delay(1000); //czekamy sekundę } Teraz przyszedł moment na wgranie szkicu. Klikamy przycisk PRG (gdzieniegdzie opisywany jako FLASH), trzymamy, a następnie RESET, i puszczamy. Dioda powinna raz mrugnąć - oznacza to, że ESP jest gotowe do zaprogramowania. Klikamy zatem znowu F1, a następnie "Platformio: Upload". Cierpliwie czekamy, aż program się wgra. Kiedy zobaczymy ten komunikat: Przyciskamy przycisk reset na naszej płytce - i dioda powinna zacząć mrugać. Na dole, po lewej, na niebieskim pasku są także małe ikonki pozwalające wgrać szkic. Gratulacje, udało Ci się zaprogramować ESP! Możesz je teraz wykorzystać jako moduł Wifi, samodzielne urządzenie, zastosowań jest tyle ile dla Arduino, a nawet i więcej. Udało Ci się także skonfigurować poprawnie VS Code do pracy z płytkami Arduino (i nie tylko!). W następnym odcinku zobaczymy co tak naprawdę oferuje przesiadka na VS Code, oraz spróbujemy połączyć się przez Wifi. Liźniemy nawet trochę HTMLa z CSSem, aby postawić stronę WWW! W przypadku jakichkolwiek problemów, nie bójcie się pisać komentarzy. Spis treści serii artykułów: 1. Omówienie, i przygotowanie środowiska 2. Zapoznanie z nowym środowiskiem, praca jako Arduino, prosty serwer WWW 3. Przyspieszony kurs na webmastera 4. Wykresy, zapis do SPIFFS, mini smart-dom 5. Odbiór danych z przeglądarki, stałe IP, łączenie modułów ESP- 36 odpowiedzi

-

- 14

-

-

-

- konkurs2020

- esp

-

(i 2 więcej)

Tagi:

-

Cześć, nie dawno wpadłem na pomysł małego tuningu swoich zasłon. Przy użyciu ESP8266, dwóch servomotorów MG996R 360, 4 czujnikow kontkatronowych i wydruku 3D. Projekt jest zasilany z 5v ładowarki od jbl W lecie oraz w słoneczne dni oglądanie telewizji w moim domu jest niemalże niemożliwe. Dostęp do rolety po lewej stronie jest nieco utrudniony , przez stojąca pod oknem klatkę królika. Urządzenia tego typu są stosunkowo drogie. Więc wraz ze szwagrem wpadliśmy na pomysł zbudowania automatu, który będzie odpowiadał za sterowanie zaslonami/ roletami okiennymi. Póki co sterowanie ogranicza się do http i rolety sterowane sa pojedynczo przez ograniczenie prądowe zasilacza impulsowego. Lecz finalnie chcemy go rozbudować o moduł czujnika natężenia światła oraz o optocoupler podłączony do usb telewizora. Które po włączeniu tv będzie miało stan wysoki, sygnał z modułu optocouplera będzie docierał do esp i na podstawie odczytu z czujnika światła; Płytka będzie decydowała czy zasłonić oba okna, czy jedno będzie wystarczające. Zaś po jego wyłączeniu będą się one automatycznie podnosić, tak aby w domu nie było ciemno przez cały czas. Myślę że projekt jest stosunkowo ciekawy i prosty do wykonania dla majsterkowiczów. Przez zastosowanie serwa udało się zmniejszyć rozmiary samego urządzenia. W przypadku zastosowania silnika krokowego i przekładni były sporo większy. Link do prezentacji YouTube: Poniżej załączam listę komponentów: -1x Esp 8266 -4x czujniki kontaktronowe (okienne) https://allegro.pl/oferta/kontaktron-boczny-czujnik-do-okien-drzwi-b-1p-10973809269?snapshot=MjAyMi0wMS0zMVQyMzoxNjo1NS44NThaO2J1eWVyOzA2ZWI1NmEyMTQ3ODljNmVkMWIzM2QyZWMzNDJiNjEwOGI3MzE4OGQ3MTkxNDMxMmU4ZmRkYzMxN2UzOWRkM2U%3D -2x servo MG996R https://allegro.pl/oferta/serwo-mg996r-metalowe-zebatki-15kg-360-11755893673?snapshot=MjAyMi0wMS0zMFQxNToxNjowMS43NzdaO2J1eWVyO2Q4NzBmNjY2OTRkMzc0ZDA1NzkzNjBhNjA2ZThhZGI5NWFiZTY3Nzk5YmQ4Mzg3N2NhODI5OWVkNzhhMGUzNGE%3D -4m przewodu wykorzystywanego w instalacjach alarmowych -2x wtyk usb https://electropark.pl/pl/p/Wtyk-USB-typ-A/475 - zasilacz impulsowy 5v 2,5A -2x moduł czujnika światła https://electropark.pl/pl/p/Modul-natezenia-swiatla-fotorezystor/9542 -12X klips do mocowania przewodu https://www.castorama.pl/klips-z-tasm-na-przew-5mm-4szt-id-1108710.html

-

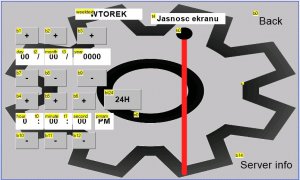

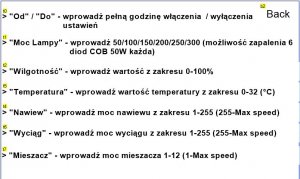

Skrzynka do uprawy roślin z Nextion 7", Arduino Mega oraz ESP

rafioza12 opublikował temat w Projekty - DIY

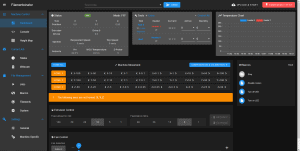

Witam chciałbym się pochwalić moim growboxem (gwowbox-częściowo lub całkowicie zamknięty system do uprawy roślin). Na samym początku małe wyjaśnienie, projekt powstał ponad rok temu, „plony” już dawno zebrane. Skrzynia stoi i się kurzy więc trzeba się jej pozbyć. Zaczynając projekt moim jedynym doświadczeniem z programowaniem mikrokontrolerów było ukończenia kursu z Arduino na Forbocie 🙂 . Bardzo ale to bardzo przepraszam za nieład w przewodach i jakość wykonania, zdjęcia były robione dziś a sam box podczas swojej pracy przechodził różne updaty i finalnie nie chciało mi się już tego jakoś sensownie układać. Sorki za długi wstęp. Do projektu wybrane zostało Arduino Mega a raczej jego klon (Połączenie dwóch układów Mega2560 z ESP8266). Ze względu na cene 49,99 🙂 Wyświetlacz to 7 calowy Nextion, ekran pojemnościowy bardzo czytelny. Bardzo łatwo się go programuje a na YT można znaleźć polskie tutoriale. Połącznie Andino i wyświetlacza odbywa się tak samo jak z ESP po UART, działa to może trochę topornie ale wbrew pozorom całkiem dobrze. Wyświetlacz wykorzystywany był w celu wyświetlania informacji, które arduino odczytało z czujników i przedstawienie ich w przejrzysty sposób oraz wprowadzania wartości zmiennych dla arduino. Jako, że płytka arduino wyposażona była w układ esp postanowiłem go w jakimś stopniu wykorzystać i tak najprostsza metodą (komendami AT) dodana została możliwość wyświetlania informacji z czujników po połączeniu się z ip serwera ESP. Wykonanie: Konstrukcja - wykonana została z twardego styropianu o grubości 30mm (Polistyrenu XPS- Produkt cechuje się wysoką odpornością na ściskanie, działanie wilgoci oraz jest bardzo lekki). Wymiary zewnętrzne 120/120/60cm, drzwiczki otwierane na 3 zawiasach uszczelnione, zamykane gumami montażowymi. Środek skrzynki obklejony folią "mylar" (odbija około 90% światła). Lampy – skrzynka posiada dwie lampy, każda z nich składa się z radiatora 290/246/25 mm do którego przyklejone zostały 3 diody COB 50W każda. Diody posiadają własne sterowniki i są zasilane napięciem sieciowym. Ze względu na wysokie temperatury do lampy dołożony został wentylator którego prędkość obrotowa zależy od wskazania czujnika LM35 doklejonego do radiatora. Wentylacja – skrzynka wyposażona została w wentylator który tłoczył powietrze do środka, trzy wentylatory mieszające powietrze w środku, oraz wentylator wyciągający powietrze. Działanie i funkcjonalności: Po włączeniu zasilania na wyświetlaczu ukazuję się ekran główny z poziomu, którego możemy sterować oświetleniem, wentylacja, wilgotnością, temperaturą, podlewaniem, ustawić profil automatyczny, podejrzeć obecną datę i godzinę, datę i godzinę ostatniego podlewania oraz przejść do ustawień. Strona oświetlenie daje nam możliwość zapalenia/gaszenia każdej z 6 diod COB, dodatkowo pokazuje moc każdej z lamp oraz jej temperaturę. Strona Wentylacja pozwala na ustawienie prędkości wentylatorów nawiewu, wyciągu oraz mieszaczy powietrza wewnątrz skrzynki. Strona Wilgotność i temperatura pozwala ustawić wartości wilgotności i temperatury poniżej których załączy się nawilżacz powietrza oraz grzałka. Ponadto na bieżąco wyświetla informacje o obecnie panującej temperaturze i wilgotności powietrza oraz wilgotności gleby doniczek. . Strona Podlewanie w zamyśle miała włączać i wyłączać pompkę podlewającą rośliny, jednakże zabrakło czasu i chęci do dokończenia. Strona Profile jest w zasadzie najważniejsza ze wszystkich, po jej dodaniu inne strony przestały być potrzebne. Podzielona jest na 4 części w których mamy do wypełnienia po 8 pól. Podział na 4 części daje możliwość rozbicia doby na rano, południe, wieczór i noc dzięki czemu możemy symulować roślinie normalny cykl dnia. Pod przyciskiem „i” pokaże nam się strona z informacjami jak ów pola uzupełnić. Strona Ustawienia daje możliwość ustawienia daty i godziny oraz jasności ekranu. Dodatkowo można stąd przejść do strony Serwer info gdzie wyświetlane jest czy połącznie z siecią Wifi się powiodło oraz pod jakim adresem IP możemy podejrzeć wartości panujące w skrzynce. Na koniec krótki filmik jak to działa 🙂 -

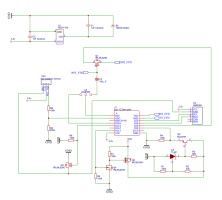

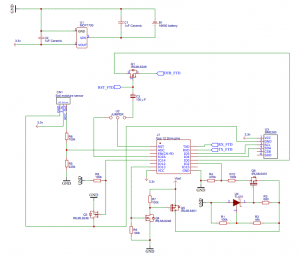

Cześć! Tworzę mały projekcik, dzięki któremu będę mógł kontrolować warunki wokół moich roślin. Jednym z podstawowych założeń jest oszczędność baterii. Układ jest zasilany przez baterię 18650 a jego mózgiem jest ESP8266. Aby zaoszczędzić energię chcę włączać zasilanie dla czujników tylko na moment, poprzez podanie stanu wysokiego z GPIO14 i 13 na tranzystory typu MOSFET (IRLML6246 jako N MOSFET i IRLML6401 jako P MOSFET). Niestety mam małą wiedzę na temat budowy własnych układów elektronicznych i nie jestem pewien czy wybrane przeze mnie tranzystory spełnią swoją rolę. Wrzucam dwa schematy, które różnią się tylko sposobem przekazywania informacji o stanie naładowania baterii (jako element główny tego podukładu wykorzystuję TL431). Pierwszy układ ma za zadanie podawać stan niski na GPIO2, kiedy bateria ma poniżej 3,6v a drugi podaje stan wysoki na GPIO2, kiedy bateria ma poniżej 3,6v. W przypadku pierwszego układu, poprzez dzielnik napięcia ograniczyłem napięcie płynące do GPIO2 tak, aby przy maksymalnym naładowaniu baterii nie przekroczyć 1,3*Vdd mikrokontrolera. Proszę o sprawdzenie, czy dobrane tranzystory spełnią swoją rolę przy włączaniu układu monitorującego baterię i w przypadku włączania czujników oraz o ewentualne poprawki układu jeśli coś przeoczyłem. PS. Celowo nie wrzucam odcinania baterii jeśli jej stan spadnie poniżej 3,2V. Po prostu chce maksymalnie zaoszczędzić czas pracy na baterii.

-

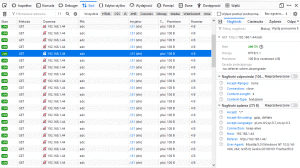

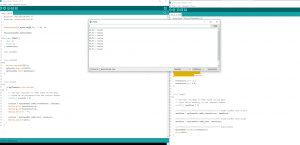

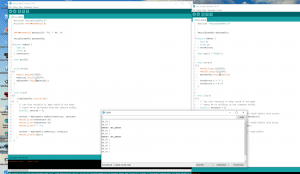

Cześć, mam problem z komunikacja pomiędzy esp i arduino. Wykorzystuje bibliotekę #include "SerialTransfer.h" do wysyłannia danych i komunikacja pomiędzy dwoma esp8266 działa bardzo dobrze ale jeżeli próbuje podłączyć esp i arduino i pokazują sie śmieci na terminalu. Konwerter TTL podłączony, napięcia prawidłowe 5V i 3.3V. O co może chodzić? 1 zdjecie ESP-ESP 2 zdjęcie ESP-Arduino, próbowałem na dwóch róznych TTL jak i pin TX z ESP do RX arduino bezpośrednio i tez nie działa.

-