Kursy • Poradniki • Inspirujące DIY • Forum

Zastosowanie szczotkowych silników DC

Silniki prądu stałego są produkowane w tak licznych wersjach i rozmiarach, że naprawdę ciężko znaleźć miejsce, w którym ich nie spotkamy. Są to, przede wszystkim, wszelkiego rodzaju napędy, które nie wymagają precyzyjnego określania położenia wału silnika. Oczywiście silniki DC sprawdzają się też w takich zastosowaniach, ale wymagają wtedy użycia dodatkowych czujników (np. enkoderów).

Ponadto, prędkość obrotowa szczotkowych silników DC - mimo, iż można ją regulować - nie może być zbyt mała. Jest to sporym ograniczeniem, o którym należy pamiętać dobierając odpowiedni napęd. Silniki te sprawdzą się jednak bardzo dobrze np.: w roli napędów amatorskich robotów.

Kurs budowy robotów – #1 – wstęp, spis treści

Podczas tego kursu wracamy do korzeni Forbota, czyli do budowy robotów. Skupimy się na kilku typach konstrukcji, od których zaczyna... Czytaj dalej »

Artykuł ten jest zbiorem podstawowych informacji dla osób zupełnie początkujących. Nie analizujemy tu dokładnie budowy silników, ani zjawisk fizycznych. Celem wpisu jest proste i przystępne omówienie zupełnych podstaw, które zwyczajnie wypada poznać, gdy korzysta się z takich silników.

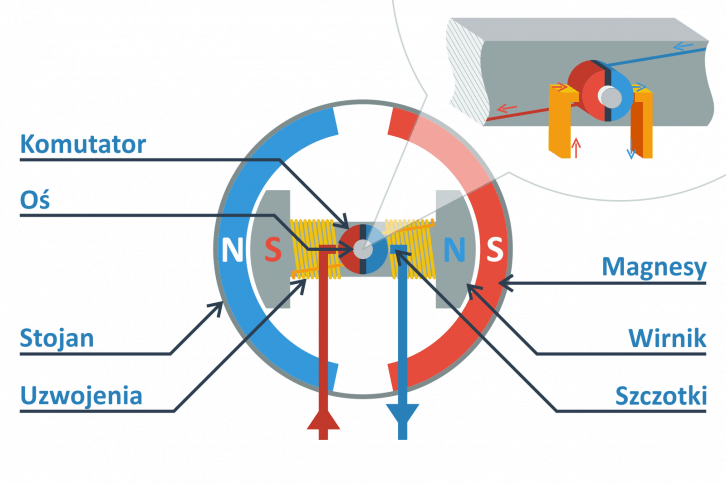

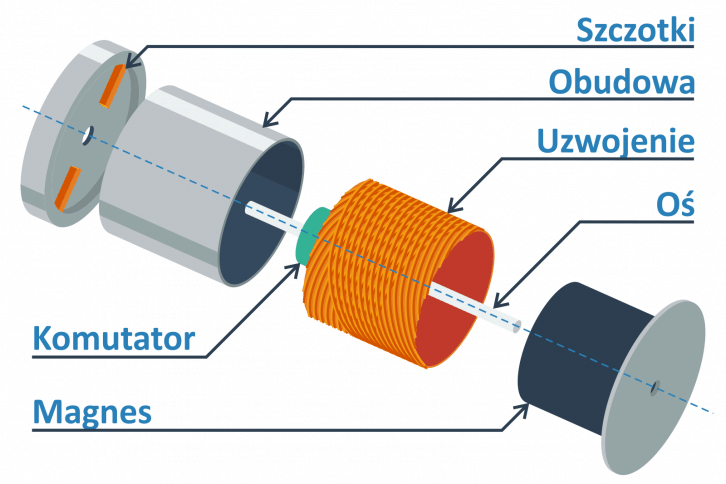

Budowa silnika DC

Typowy silnik prądu stałego składa się z następujących podzespołów:

- wirnika, przez który przechodzi wyprowadzona na zewnątrz oś,

- uzwojenia, które nawinięte jest na wirniku,

- stojana otaczającego wirnik, który zawiera magnesy stałe,

- komutatora, który przełącza uzwojenia na wirniku,

- szczotek doprowadzających zasilanie do komutatora.

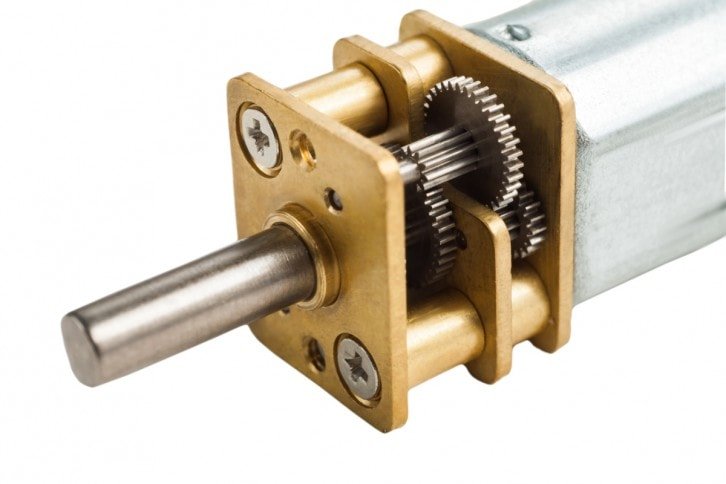

Poza wyżej wymienionymi elementami, producenci czasami od razu wyposażają silniki w przekładnie, które (najczęściej) projektowane są tak, aby zwiększać moment obrotowy takiego napędu. Trzeba jednak pamiętać, że taki zabieg sprawia, że na wyjściu przekładni uzyskujemy niższą prędkość. Takie rozwiązanie jest jednak niezbędne, ponieważ szczotkowe silniki DC są najczęściej "zbyt słabe", aby napędzać jakiekolwiek roboty, pojazdy lub inne urządzenia.

Przekładnie mechaniczne w robotyce

We wszystkich niemal konstrukcjach robotów mamy do czynienia z przekładniami. Wyjątkami są tu roboty budowane na silnikach krokowych oraz... Czytaj dalej »

Z racji obrotowego ruchu wirnika wewnątrz stojana, obudowy najprostszych silników mają na ogół kształt zbliżony do walca. Utrudnia to jednak ich montaż. Producenci starają się tę wadę częściowo załagodzić poprzez użycie dodatkowych wsporników lub dedykowanych mocowań. Często spotyka się również silniki o delikatnie spłaszczonym kształcie.

Jak działa szczotkowy silnik DC?

Po dołączeniu zasilania do zacisków silnika, prąd płynie przez szczotki, styki komutatora i uzwojenia nawinięte na wirniku. Płynący prąd wytwarza pole magnetyczne, które z kolei reaguje na obecność magnesów w stojanie.

Powstała siła porusza wirnik, co obraca jednocześnie komutator i przełącza uzwojenia. Cały proces powtarza się, a wytworzona przez pole magnetyczne siła znowu obraca wirnik.

Wykorzystuje się tutaj tę samą zasadę, którą można zaobserwować przy zabawie dwoma magnesami: te same bieguny magnetyczne odpychają się, a odmienne przyciągają.

Zasilone uzwojenie staje się elektromagnesem, czyli również jest w stanie odpychać i przyciągać się do innych magnesów.

Skąd jednak silnik "wie", w którą stronę ma obracać się jego wał? Wynika to z odpowiedniego ułożenia magnesów na stojanie oraz uzwojeń na wirniku. Ich liczba została odpowiednio dobrana przez producenta. Każdy silnik, w zależności od wymaganych parametrów i docelowego zastosowania, budowany jest inaczej, ale zasada działania pozostaje taka sama.

Ograniczenia szczotkowych silników DC

Takie szczotkowe silniki prądu stałego, pomimo istotnych zalet, mają również kilka wad, których nie sposób wyeliminować. Po pierwsze, aby automatyczne przełączanie uzwojeń odbywało się prawidłowo, siła pochodząca od pola magnetycznego musi mieć zdolność odpowiedniego rozpędzenia wirnika.

Zbyt duże obciążenie wału spowoduje jego zatrzymanie w jednej pozycji i ewentualne przegrzanie aktualnie załączonego uzwojenia.

Drugim istotnym ograniczeniem jest niewielki moment obrotowy (wyrażany w niutonometrach, [Nm]) przy relatywnie wysokiej prędkości obrotowej (liczba obrotów na minutę, [rpm]). Typowe silniki prądu stałego mają prędkość obrotową rozciągającą się od kilkuset do kilku tysięcy obrotów na minutę. Dlatego bardzo często wykorzystuje się, wcześniej wspomniane, przekładnie.

Użycie przekładni najczęściej zmniejsza prędkość obrotową i powoduje podniesienie momentu obrotowego. Innymi słowy: silnik staje się wolniejszy, ale silniejszy.

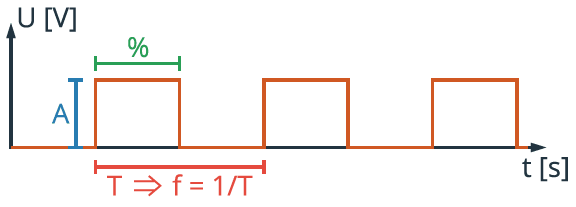

Prędkość obrotową silników prądu stałego można zmieniać nie tylko przekładnią, lecz również zmniejszając napięcie zasilające. Stosowanie stabilizatorów jest niewygodne i nieefektywne, dlatego realizuje się ją poprzez zasilanie silnika napięciem "przerywanym", znanym jako PWM (and. Pulse Width Modulation). Taki sygnał jest bardzo łatwy do wygenerowania przez mikrokontroler, ponadto metoda ta powoduje stosunkowo małe straty energii.

Na poniższym wykresie przedstawiony jest przykładowy sygnał PWM, gdzie:

- A - Amplituda: wartość maksymalna sygnału.

- T - Okres przebiegu: czas pomiędzy powtórzeniami sygnału.

- f - Częstotliwość: liczba okresów (cykli) w ciągu sekundy.

- % - Wypełnienie: stosunek czasu trwania sygnału w stanie wysokim do okresu całego przebiegu.

Przy małej częstotliwości PWM, uśrednianie impulsów odbywa się dzięki bezwładności wirnika. Z drugiej strony, z silnika może wydobywać się nieprzyjemny pisk, powstały na skutek impulsowo włączanych i wyłączanych uzwojeń. Dla dużej częstotliwości, prąd płynący przez uzwojenia nie zdąży narosnąć do nominalnej wartości i moment obrotowy silnika będzie znikomy. Należy więc samodzielnie znaleźć tutaj kompromis.

Kurs elektroniki - sterowanie sygnałem PWM

Kurs elektroniki to nie tylko poznawanie nowych układów elektronicznych, ale również garść porad i informacji teoretycznych. Nie przejmuj... Czytaj dalej »

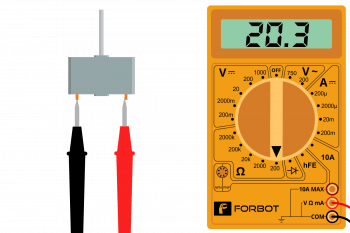

Sprawdzanie właściwości silnika DC

Poniższe proste doświadczenia zobrazują istotne cechy wszystkich silników prądu stałego. Jeśli masz dostęp do małego silnika DC to wykonaj poniższe pomiary. Jeśli nie, to przeanalizuj nasze grafiki, które przedstawiają pomiary wykonane na prawdziwym silniku.

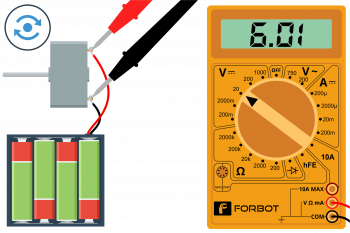

- Zmierz rezystancję między zaciskami dowolnego, małego szczotkowego silnika DC (o tym, jak posługiwać się multimetrem, przeczytasz w kursie elektroniki).

- Podłącz silnik do odpowiedniego źródła zasilania, nie dotykaj wału i zmierz pobierany prąd.

- Zmierz napięcie na zaciskach silnika w czasie, gdy jest on zasilany.

- Pomiar pobieranego prądu

- Pomiar napięcia

- Policz prąd, jaki silnik powinien pobierać ze źródła zasilania, na podstawie zmierzonych wartości rezystancji i napięcia. Wykorzystaj prawo Ohma.

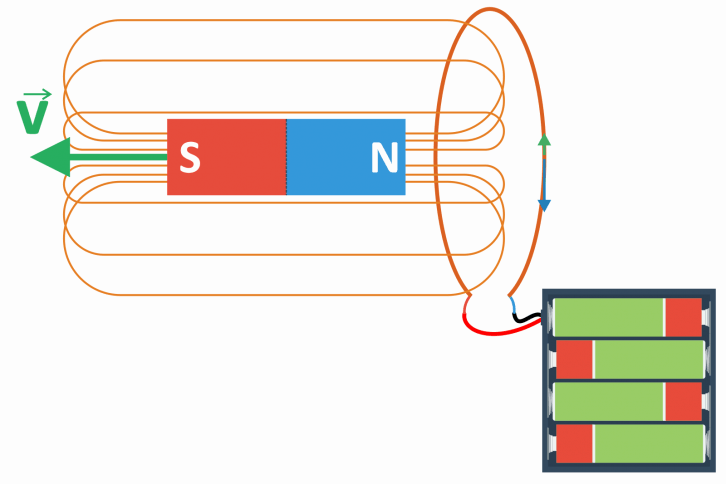

Jak łatwo się domyślić wyniki będą różniły się od teoretycznie wyliczonych wartości. Przyczyn rozbieżności jest wiele. Główną z nich jest fakt, że silnik, obracając swój wał, działa jednocześnie jako prądnica. Uzwojenie, przez które płynie prąd pochodzący z baterii, porusza się w polu magnetycznym, które indukuje w nim prąd.

Zgodnie z regułą Lenza, prąd ten będzie miał kierunek, który będzie hamował silnik.

To powoduje, że sumaryczny prąd, płynący przez przewody zasilające, jest mniejszy od tego, który wynika z rezystancji uzwojeń.

Wyindukowany prąd można wykorzystać do szybkiego zahamowania silnika: wystarczy odłączyć zasilanie i zewrzeć wyprowadzenia. Bardziej efektywne jest hamowanie przeciwprądem, gdzie zamienia się bieguny zasilania silnika. Płynący z zasilacza prąd dodaje się do tego, który generuje silnik, co przyspiesza hamowanie. Należy jednak ściśle kontrolować moment odłączenia silnika od zasilania, aby nie zaczął obracać się w przeciwnym kierunku.

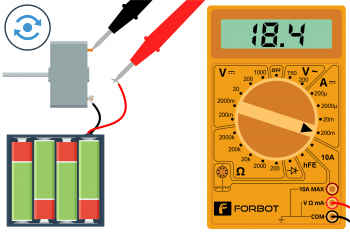

Praca obciążonego silnika DC

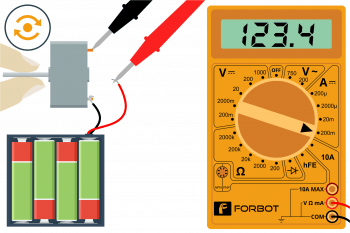

Warto sprawdzić, jak silnik zachowuje się pod obciążeniem wału. W tym celu należy podłączyć silnik do zasilania tak, aby mieć podgląd na pobierany przez niego prąd. Sprawdź jaka jest wartość tego prądu w sytuacji, gdy wał silnika nie jest niczym obciążony:

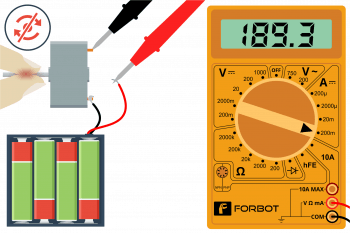

Co dzieje się z wartością prądu, kiedy zaczynasz hamować wirnik palcami?

- Pomiar prądu przy lekko obciążony wale

- Pomiar prądu przy mocno obciążony wale

Wyjaśnienie zaobserwowanych zjawisk jest proste: silnik, obracając jedynie swój wirnik, pobiera z zasilacza mały prąd, ponieważ wytworzona w ten sposób energia jest tracona jedynie na zrównoważenie oporów tarcia. Obciążając wał, pobierany prąd wzrasta, ponieważ potrzebna jest dodatkowa moc na przezwyciężenie oporów.

Pobierany prąd rośnie wraz z obciążeniem silnika!

Możliwość modyfikacji silników DC

Gotowy silnik, pomimo zwartej konstrukcji, jest urządzeniem nadającym się do zmodyfikowania. Musi to być egzemplarz taki, który da się rozłożyć. Modyfikacjom można poddać zarówno magnesy na stojanie (poprzez wymianę na silniejsze), jak i uzwojenia na wirniku (przewinięcie).

Wymiana magnesów na silniejsze powoduje wzrost strumienia magnetycznego, co przekłada się na zmniejszenie prędkości obrotowej. Natomiast nawinięcie uzwojeń wirnika grubszym drutem skutkuje zwiększeniem płynącego przez nie prądu, czyli wzrostem momentu obrotowego silnika.

Kiedy warto modyfikować silniki?

Najczęściej hobbyście decydują się na takie działania, np. gdy próbują dostosować tanie, seryjne silniki do wykorzystywania w swoich robotach. Czasami efekt takiej przeróbki może być zadziwiająco dobry. Jest to jednak zagadnienie trudne, więc nie będziemy opisywać go w tym krótkim kompendium.

Silniki bezrdzeniowe

Omawiając szczotkowe silniki DC warto również wspomnieć o silnikach bezrdzeniowych (ang. coreless). Jedynym, co odróżnia je od zwykłego silnika, jest brak żelaznego rdzenia w wirniku. Dzięki temu, mniejsza jest masa oraz bezwładność napędu. Wirnik składa się z samej szpuli z uzwojeniami, która może być wykonana z lekkiego metalu lub tworzywa sztucznego. Przykładowo, silniki takie znajdują się w serwomechanizmach MG995. Wadą tych silników jest wyższa cena, oprócz tego łatwiej je przegrzać.

Podsumowanie

W tej części naszego kompendium silników omówiono podstawowe informacje na temat budowy oraz zasady działania małych, szczotkowych silników DC. Pomimo istnienia innych rodzajów napędu, nadal stanową one podstawową bazę napędową dla różnych urządzeń.

W kolejnym artykule z tej serii omówione zostały silniki krokowe, które w przeciwieństwie do opisanych tutaj szczotkowych silników DC pozwalają zarówno na utrzymywanie niskich obrotów, jak i na precyzyjną kontrolę położenia wału bez stosowania dodatkowych czujników.

Autor: Michał Kurzela

Ilustracje: Piotr Adamczyk

Redakcja: Damian Szymański

Jak działają silniki krokowe? Czym są mikrokroki?

Jednym z najczęściej wykorzystywanych typów silników w mechatronice są silniki krokowe. Znają je bardzo dobrze posiadacze drukarek 3D oraz... Czytaj dalej »

To nie koniec, sprawdź również

Przeczytaj powiązane artykuły oraz aktualnie popularne wpisy lub losuj inny artykuł »

DC, przekładnia, silnik, szczotki

Trwa ładowanie komentarzy...