Kursy • Poradniki • Inspirujące DIY • Forum

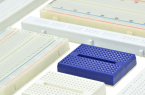

Oczywiście nie chcemy również siłować się z drukarką, aby oswobadzając przedmiot przypadkiem go nie uszkodzić. Najpopularniejszym materiałem na stół roboczy w amatorskich drukarkach 3D, dzięki jego gładkiej powierzchni, jest szkło.

Niestety do czystego szkła tworzywo w żaden sposób się nie klei. Z tego powodu szkło pokrywa się materiałami, które poprawiają jego właściwości względem druku 3D.

Najpopularniejsze metody zwiększania przyczepności wydruków to:

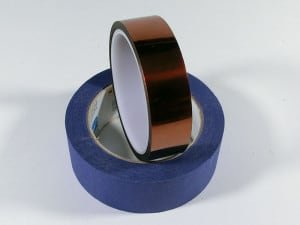

- taśma kaptonowa

- sok ABS

- niebieska taśma malarska - BlueTape (dla PLA)

Użytkownicy RepRapów eksperymentowali z różnymi metodami. Całkiem dobrze spisuje się nawet posmarowanie szyby zwykłym biurowym klejem w sztyfcie.

Rosnąca popularność drukarek 3D spowodowała błyskawiczny rozwój rynku z częściami i akcesoriami. Dzisiaj nie trzeba zamawiać części z zagranicy, kompletować części z różnych miejsc i szukać ich pod innymi nazwami. W ostatnich miesiącach pojawiło się także sporo nowych sposobów na zapewnienie przyczepności wydruku. Jednym z nich jest klej w sprayu DIMAFIX firmy Dima3D, który trafił w moje ręce.

DIMAFIX do testów dostarczyła firma 3D Phoenix, dzięki której recenzowaliśmy już m.in. filament PVA, o którym przeczytacie w poprzednim artykule.

Osobiście używam taśmy kaptonowej. Na trzymanie wydruków do stołu nie mogę narzekać. Jednak oderwanie przedmiotu po zakończonej pracy drukarki to katorga. Zazwyczaj kończy się uszkodzeniem taśmy i często muszę ją wymieniać. Czasami zdarzy się również połamać wydruk i trzeba go skleić lub drukować jeszcze raz. Z drugiej strony przyklejanie kawałka taśmy o wymiarach 20x20cm do szyby do najprzyjemniejszych czynności nie należy.

Dimafix - nowy środek

Dimafix ma postać sprayu, którym należy spryskać stół roboczy. Producent dodatkowo zapewnia, że po ostudzeniu stołu poniżej 65°C wydruk odejdzie praktycznie sam.

Użycie środka jest bajecznie proste. Należy:

- Wstrząsnąć puszką

- Nanieść materiał na zimny stół (poniżej 50°C) z odległości ~30cm

- Podgrzać stół do temperatury powyżej 85°C i drukować

- Ostudzić stół do temperatury poniżej 65°C i zdjąć wydruk

Pierwszy test Dimafix

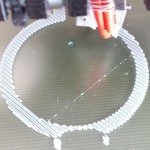

Pierwszy test wykonałem na zwykłym modelu, który obecnie czekał u mnie w kolejce do druku. Po naniesieniu materiału na szybę zrobiła się ona matowa. Dzięki temu widać, które miejsca są pokryte Dimafixem.

Proces druku przebiegł bez problemu, nie zauważyłem żadnego odklejania wydruku od stołu, który nagrzany został do temperatury 105°C.

- Pierwsza warstwa

- Zakończony wydruk

Nie mogę napisać, że po ostudzeniu stołu wydruk sam od niego odszedł. Jednak siła potrzebna do oderwania części od stołu była niewielka. Zobaczcie to sami na krótkim filmiku poniżej. W przypadku wydruku na kaptonie, w ten sposób, mógłbym podnieść całą drukarkę.

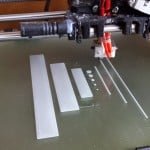

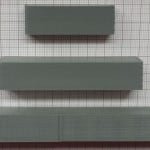

Aby dokładniej sprawdzić możliwości tego produktu przygotowałem także mały test. Obiekty jakie drukowałem to 3 belki o szerokości 15mm i długościach 50, 80 i 130mm, 5 okrągłych słupków o średnicach 1, 2, 3, 4 i 5mm oraz 3 ścianki o grubości 1mm i długościach 50, 80, 120mm.

- Pierwsza warstwa

- Po przerwaniu

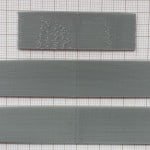

Wydruk przerwałem na wysokości ok. 15mm. Słupki o średnicach 1mm i 2mm przewróciły się od ruchów głowicy. Na najdłuższej belce widać bardzo delikatne podwinięcia narożników. Najbardziej odkleiły się cienkie ścianki. Efekty możecie ocenić na zdjęciach poniżej.

- Ścianki

- Belki

Podsumowanie

Po ściankach nie spodziewałem się lepszego efektu, jest to bardzo trudna geometria do utrzymania. Belki moim zdaniem wyszły bardzo dobrze. Takie trzymanie narożników nawet na kaptonie rzadko mi wychodziło.

Na początku byłem sceptycznie nastawiony do tego, że spray ten może być tak dobry. Miło się zaskoczyłem i z chęcią będę korzystał z niego dalej, a kapton będzie kurzył się na półce. Jeśli chcecie sprawdzić Dimafix na własnej drukarce możecie kupić go w 3D Phoenix!

To nie koniec, sprawdź również

Przeczytaj powiązane artykuły oraz aktualnie popularne wpisy lub losuj inny artykuł »

3d, ABS, dimafix, druk, heatbed, PLA

Trwa ładowanie komentarzy...