Kursy • Poradniki • Inspirujące DIY • Forum

Jeśli jest to coś nietypowego, albo całkowicie przez nas wymyślonego musimy posilić się własnymi umiejętnościami i zaprojektować ten przedmiot dowolnym programie do grafiki 3D, który umożliwia eksport do formatu STL. Takim programem jest np. Autodesk Inventor czy SolidWorks, a nawet Google SketchUp nie wspominając o Blenderze czy 3ds Maxie.

Drugim sposobem jest znalezienie gotowego modelu w Internecie. Najpopularniejszą stroną z modelami nadającymi się do druku 3D jest www.thingiverse.com.

Wybieramy model przedmiotu do wydrukowania

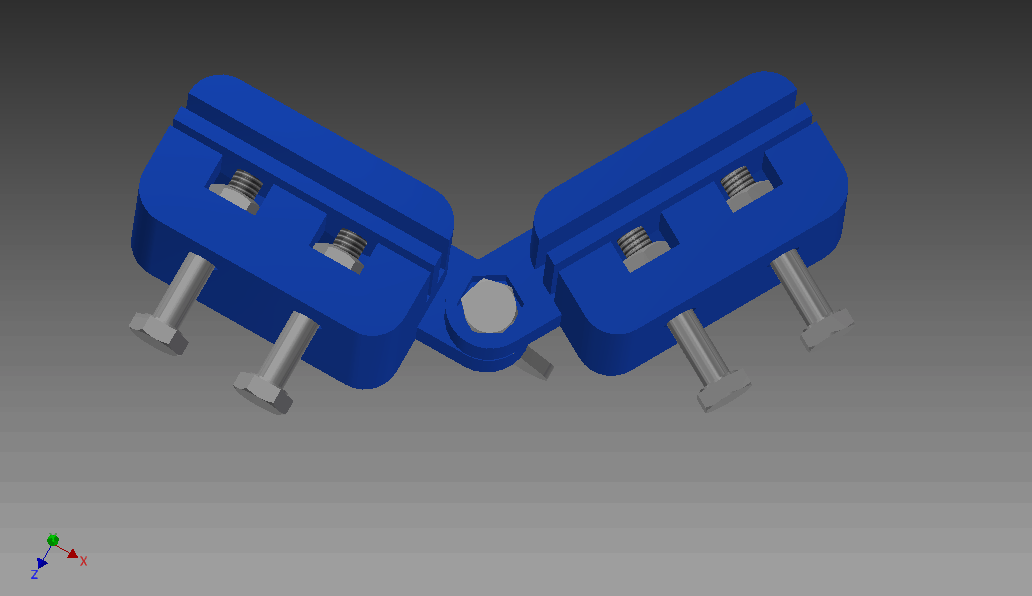

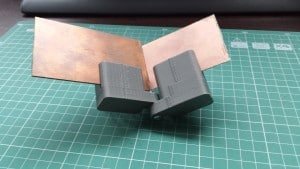

Podczas ostatniego konkursu związanego z drukiem 3D forumowicze zamieścili wiele ciekawych modeli. Spodobało mi się narzędzie zaprojektowane przez użytkownika Bobby, które dzisiaj wydrukuję. Są to kleszcze do laminatu umożliwiające klejenie/lutowanie go pod dowolnym kątem.

Drukarki 3D instrukcje przyjmują w postaci G-Codów podobnych do tych z maszyn CNC. Aby przekształcić cyfrowy model 3D na te instrukcje należy posłużyć się slicerem. Czyli programem, który tnie model na warstwy, z których generuje plik tekstowy zawierający komplet instrukcji dla drukarki. Dostępnych jest kilka programów tego typu np. Slic3r, Cura, Kisslicer.

Każdy z nich inaczej radzi sobie z modelami oraz udostępnia inny zestaw parametrów do ustawienia, które wpływają na jakość wydruku. Ja w zdecydowanej większości przypadków używam Kisslicera.

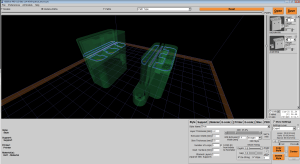

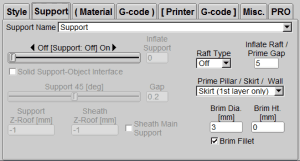

Po uruchomieniu programu zaczynamy od wczytania modeli 3D zapisanych w formacie STL. Obrót modelu w Kisslicerze jest niestety możliwy tylko wokół osi pionowej. Jeśli zdarzy się wam, że model znajduje się w niewłaściwej orientacji należy go obrócić w innym programie. Ja do tego używam Netfabba. Oprócz obracania umożliwia on np. cięcie modeli dzięki czemu można duży obiekt wydrukować w kilku częściach, a następnie go skleić.

Generowanie G-Code

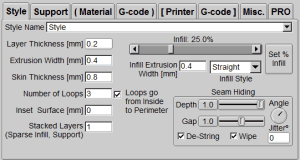

Gdy już mamy wczytane modele do naszego slicera, należy ustawić parametry wydruku. W Kisslicerze wyglądają one tak:

Pierwsze dwie zakładki (Style, Support) dotyczą bieżącego modelu, trzecia Material dotyczy materiału, a pozostałe drukarki.

Tak więc jeśli nie zmienialiśmy materiału wystarczy ustawić parametry Style oraz Support.

W zakładce Style ustawiamy wysokość warstwy, grubość ścianki oraz rodzaj i gęstość wypełnienia. Gdy model wymaga podpór, w zakładce Support możemy włączyć ich generowanie oraz ustalić sposób w jaki jest to robione. Nasz model tego nie wymaga.

Aby wygenerować G-Code dla drukarki należy nacisnąć Slice w prawym górnym rogu okna programu. Po chwili ścieżki są wygenerowane. Zanim wgramy je do drukarki wartko sprawdzić czy nie wystąpił jakiś błąd w generacji ścieżek. Klikając Model+Paths lub Paths możemy obejrzeć każdą warstwę wygenerowanego kodu. Jeśli ścieżki wyglądają dobrze czas na drukowanie.

Wydruk na drukarce 3D

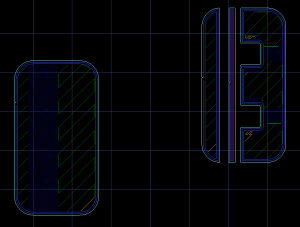

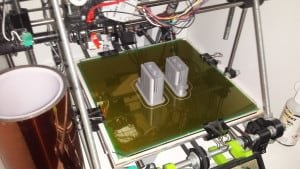

Po zapisaniu pliku z instrukcjami, uruchamiamy drukarkę, rozgrzewamy stół, dyszę, wgrywamy G-Code i klikamy drukuj. Do obsługi drukarki można wykorzystać komputer z oprogramowaniem Pronterface, YARRH itp., które umożliwiają sterowanie każdą funkcją drukarki. Jeśli mamy drukarkę wyposażoną w panel sterujący czynności te wykonujemy z jego poziomu, a kod wgrywamy na kartę pamięci. Ja korzystam z tej drugiej opcji.

Po rozpoczęciu drukowania warto doglądać jak wychodzą pierwsze warstwy, ponieważ to one zazwyczaj są krytyczne.

Gdy drukarka skończy drukować dobrze jest chwilę poczekać aż stół ostygnie, ponieważ od gorącego bardzo ciężko oderwać wydruk. Można wtedy uszkodzić taśmę kaptonową, która jest na nim naklejona i będzie trzeba ją nałożyć na nowo.

- Uszkodzony kapton na stole

- Skończony wydruk na drukarce

Zazwyczaj wydruki wymagają drobnych prac wykończeniowych. Ja drukowałem z tzw. brimmem, czyli kilkoma dodatkowymi obrysami na pierwszej warstwie, które poprawiają przyleganie wydruku do stołu. Należy go usunąć. Wystarczy go oderwać palcami lub odciąć nożykiem.

W przypadku wydrukowanego narzędzia trzeba jeszcze dodać śruby i nakrętki oraz oczywiście sprawdzić jak działa.

- Zmontowane narzędzie

- Zmontowane narzędzie

To nie koniec, sprawdź również

Przeczytaj powiązane artykuły oraz aktualnie popularne wpisy lub losuj inny artykuł »

ABS, druk 3d, drukarka, PLA, wydruk

Trwa ładowanie komentarzy...