Kursy • Poradniki • Inspirujące DIY • Forum

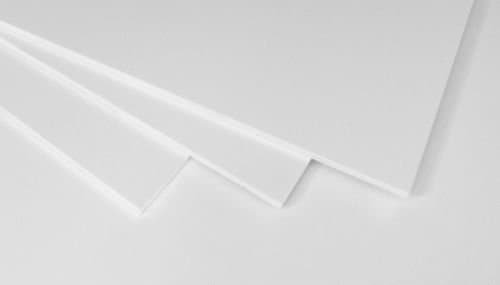

Charakterystyka spienionego PCV

Płyta ze spienionego polichrolrku winylu charakteryzuje się regularną strukturą wewnętrzną, gładką powierzchnią oraz względnie niewielką masą. Jej główne zalety to niska cena oraz bardzo łatwa obróbka mechaniczna. Dodatkowo materiał ma dużą odporność na chemikalia i korozję oraz jest praktycznie wodoodporny. PCV topi się pod wpływem ciepła (można ten fakt wykorzystać do kształtowania nieregularnych powierzchni).

Spienione PCV jest miękkie i elastyczne.

Zwykle będzie to postrzegane, jako wada tego materiału.

Najczęściej występuje w formie płyt o różnych grubościach (od 3mm) w kolorze białym, można też dostać płyty w innych kolorach, jest nieprzeźroczyste. Szacunkowy koszt płyty spienionego PCV o grubości 3mm i wymiarach 0,5x1m to 24zł + koszt wysyłki. Taka sama płyta o grubości 6mm kosztuje dwa razy więcej. Materiał można oklejać foliami samoprzylepnymi, naklejkami jak również pomalować np. lakierem w spray’u.

Obróbka materiału

Główną zaletą spienionego PCV jest łatwość jego obróbki. Do cięcia płyt wystarczy nóż z wymiennymi ostrzami, a w przypadku grubszych płyt piła. Wiercenie czy wycinanie kształtów nie sprawia żadnych problemów. Obrabiane elementy są też łatwe do wyrównania czy oszlifowania za pomocą pilników i papieru ściernego.

Należy jedynie uważać przy obrabianiu technikami wytwarzającymi dużo ciepła, ponieważ materiał będzie się topił.

Materiał świetnie nadaje się do klejenia. Na rynku dostępne są specjalne kleje agresywne do PCV, które wżerają się w łączone elementy, a po wyschnięciu dają mocną jednolitą spoinę. Cena tubki takiego kleju, to 6-12zł. Najtańszy i całkiem dobry jest klej agresywny do rur PCV firmy Dragon (6zł). Jego podstawową wadą jest długi czas schnięcia i wiązania materiału, co znacznie utrudnia sklejanie konstrukcji z wielu elementów.

Dlatego polecam klej do PCV i CPVC firmy Bisan, kupiłem go niedawno i jestem z niego ogromnie zadowolony. Wysycha na tyle szybko, że można przystąpić do klejenia kolejnych elementów oraz daje bardzo trwałem połączenia.

Możliwość wycinania różnorodnych elementów i sklejania ich ze sobą uważam za duża zaletę spienionego PCV. Dzięki temu można tworzyć ciekawe konstrukcje w prosty sposób. W wariancie ekonomicznym polecam zaopatrzyć się w płytę o niewielkiej grubości, a solidniejsze elementy wykonywać przez sklejanie kilku elementów.

Kawałki płyty sklejone ze sobą mają bardzo zbliżone właściwości do takiego samego elementu wykonanego z pojedynczej płyty.

Do łączenia elementów można oczywiście wykorzystać też standardowe połączenia mechaniczne (na przykład śrubki, a nawet wkręty do drewna). Można również stosować pistolety klejowe ze sztyftami do klejenia na gorąco.

Spienione PCV w porównaniu do innych materiałów

Spienione PCV parametrami mechanicznymi z całą pewnością ustępuje pleksi czy laminatowi – materiałom powszechnie wykorzystywanym podczas budowania robotów. Jednak przy odrobinie pomysłowości można uzyskać naprawdę zadziwiające efekty, co zresztą postaram się udowodnić w dalszej części tego artykułu.

Na korzyść spienionego PCV na pewno przemawia łatwość jego obróbki. Myślę, że jest to ciekawa propozycja dla osób, które nie dysponują dużą ilością narzędzi. Do podstawowej obróbki wystarcza nóż do tapet, kawałek twardego podłoża (na przykład stara szyba lub płytka podłogowa), linijka i klej.

Dodatkowo na plus przemawia aspekt ekonomiczny, czyli po prostu koszty. Jak widać zaplecze techniczne potrzebne do obrabiania spienionego PCV można skompletować za 10-15 zł, natomiast kawałek płyty w markecie budowlanym to wydatek około 30zł (a na Allegro jeszcze taniej). Sam materiał można też zdobyć taniej - wystarczy odwiedzić pobliskie agencje reklamowe, a na pewno znajdzie się tam sporo odpadów, które będziemy mogli wziąć za darmo lub za niewielką opłatą.

Mam materiał, co dalej?

Teraz chciałbym powrócić do projektu robota i na żywym przykładzie pokazać, jak w praktyce można wykorzystać spienione PCV. Założenie to zbudować korpus robota, w którym umieszczę elektronikę i zasilanie oraz układ jezdny, czyli koła.

Przepis na koła do robota

Celowo wydzielam ten punkt z tekstu, ponieważ problem wykonania kół bardzo często pojawia się wśród robotyków. Wydaje mi się, że mój sposób jest bardzo prostą i zarazem ciekawą propozycją.

Jedyne co potrzebujemy to trochę spienionego PCV, wkrętarka i otwornica. Ponieważ materiał jest miękki, spokojnie można kupić te najtańsze dostępne w marketach. Ja kupiłem za 8zł komplet otwornic o czterech średnicach.

Nie polecam tych gdzie na jednym uchwycie mocuje się brzeszczoty o różnych średnicach, zdecydowanie lepsze efekty daje otwornica o stałej średnicy.

Pierwszym krokiem będzie wycięcie z płyty kilku krążków. W zależności od wykonywanych kół można wyciąć jeden krążek z grubej płyty lub kilka z cienkiej i je skleić. Ja skorzystam z drugiego sposobu, ponieważ moje koło robota będzie też kołem pasowym. W tym celu wycinam dwa krążki o największej średnicy oraz jeden o rozmiar mniejszy. Jako podkładkę przy wycinaniu otworów można wykorzystać kawałek drewna lub niepotrzebnej płyty meblowej.

Wycięte krawędzie nie będą idealnie równe, dlatego poddam je dalszej obróbce. Spienione PCV łatwo można wyrównać papierem ściernym.

Aby ułatwić sobie zadanie najpierw zeszlifuje wystające kawałki, a następnie skręcę na śrubie dwa krążki ze sobą i zamontuje całość we wkrętarce:

Teraz pozostaje włączyć wkrętarkę i przykładając papier ścierny wyszlifować krążki do uzyskania równej i gładkiej powierzchni.

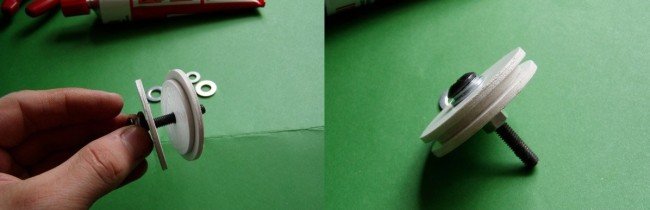

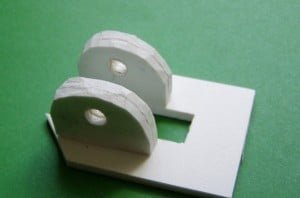

Mając gotowe krążki można przystąpić do wykonania koła. W tym celu skleję ze sobą trzy krążki, dwa większe, a w środku jeden mniejszy. Aby uzyskać równe koło, do klejenia całość zamontuje na śrubie o średnicy otworu.

Po posmarowaniu elementów klejem dociskam je dokręcając nakrętkę i zostawiam do wyschnięcia. W ten sam sposób robię drugie koło napędowe. Na trzecie koło nie będzie przenoszony napęd, więc po prostu sklejam ze sobą dwa krążki. Aby zapewnić większą przyczepność kół, można je okleić gumą. Ja z tego zrezygnowałem.

Teraz pozostaje trochę poczekać i mamy gotowe koła. W podobny sposób można też wykonać elementy przekładni pasowej.

Kadłub robota

Kolejnym krokiem będzie wykonanie kadłuba robota, w którym zmontuję wszystkie elementy. Nie będzie to nic wymyślnego, prosta konstrukcja w kształcie rydwanu podtrzymywana przez trzecie koło.

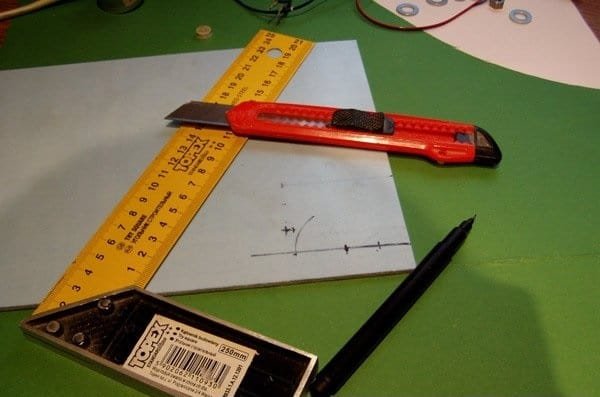

Na kawałku płyty rysuje kształt bocznych ścian kadłuba i wycinam je za pomocą noża do tapet. Następnie ustalam miejsce zamocowania osi koła i silnika.

Przeniesienie napędu wykonam w bardzo prosty sposób. Na osi silnika zamontuje malutkie koła pasowe, natomiast koła jezdne będą równocześnie dużymi kołami pasowymi, funkcję paska napędowego będzie pełniła gumka recepturka.

Aby zamontować silniki w ściankach bocznych wytnę otwory o średnicy korpusu silnika. Ponieważ moja płyta PCV ma tylko 3 mm grubości i nie utrzyma w ten sposób całego silnika, postanowiłem zrobić podwójne ściany boczne ustawione równolegle i oddalone od siebie ok. 1 cm. To zapewni dość stabilne mocowanie silnia.

Po sklejeniu ścian mogę zamontować koła (teraz będzie mi łatwiej). Wymyśliłem, że śrubę przykręcę dwoma nakrętkami z dwóch stron wewnętrznej ścianki, co zapewni stabilne mocowanie osi oraz pozwoli na kontrolowanie dystansu koła.

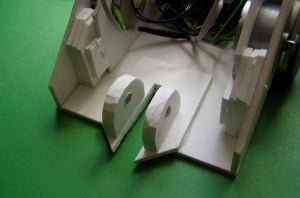

Między ścianę boczną, a koło wstawiłem jeszcze mały, luźny krążek, który ustabilizuje pozycję koła i nie dopuści do ocierania się koła o kadłub robota. Zmontowana całość wygląda mniej więcej tak:

Pora zamontować silnik i sprawdzić, czy całość ma szansę zadziałać. Aby unieruchomić silnik w łożu podłożyłem pod niego kawałek gumki, świetnie zdaje egzamin. Jak widać na kolejnym zdjęciu konstrukcja wygląda całkiem przyzwoicie i działa.

Niestety popełniłem tutaj błąd i koło pasowe na osi silnika jest bardzo blisko koła napędowego, co może prowadzić do obcierania oraz uniemożliwia zrobienie opon. Natomiast sama koncepcja przeniesienia napędu sprawdziła się całkiem nieźle.

Następnym krokiem będzie wycięcie podstawy, na której całość zostanie zmontowana. Wycinam kawałek PCV i przyklejam na jego bokach ściany boczne mojego robota, a przodu wklejam płytę czołową. W płycie czołowej wywierciłem dwa otwory, w których zamontuje czujniki światła, czyli fototranzystory (W tym miejscu niestety stwierdziłem braki w dokumentacji fotograficznej).

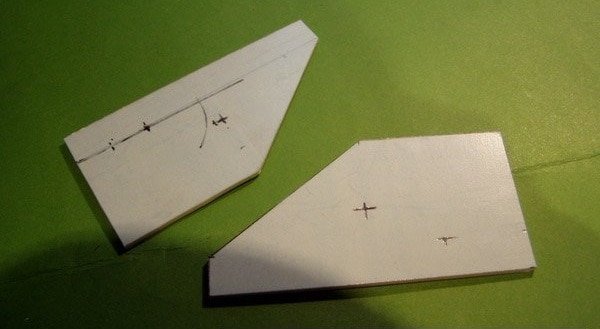

Teraz przyszła pora na zamontowanie trzeciego koła. Zdecydowałem, że będzie ono nieruchome, ponieważ nie ma to większego znaczenia w takiej konstrukcji jak moja. Z kawałka materiału wycinam wsporniki do zamocowania osi koła i sklejam je razem. Wycinam też podstawkę, na której to zmontuję. Równie dobrze mógłbym przykleić wsporniki osi prosto do podstawy, a tak wyszedł mi taki mały kaprys konstruktorski.

Na zakończenie

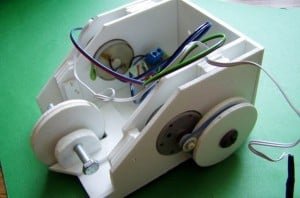

Po sklejeniu ostatniego elementu trzeba troszkę poczekać i można wypróbować konstrukcję w akcji. Muszę powiedzieć, że napęd sprawdza się całkiem nieźle. Obawiałem się, że koła mogą się ślizgać, a ku mojemu zdumieniu zarówno na wykładzinie jak i na płytkach podłogowych robot sprawnie śmiga.

W środku zamontowana została elektronika z artykułu o światłolubie!

Pierwsze ulepszenie, jakie zrobiłem po testach konstrukcji, to wklejenie z przodu małego noska, którego zadaniem jest zasłanianie drugiego czujnika w przypadku bocznego oświetlenia. Dzięki temu robot od razu reaguje skrętem na boczne światło i ustawia się do jazdy na wprost. Cała konstrukcja wygląda tak:

Nie jest to najpiękniejsza konstrukcja, ale moją intencją było pokazanie praktycznych możliwości, a nie udział w konkursie piękności. Mam nadzieję, że udało mi się choć troszkę zaciekawić czytelników, początkującym podsunąć kilka pomysłów na start, a bardziej doświadczonych zachęcić do sprawdzenia spienionego PCV w swoim warsztacie. Na pewno można mu znaleźć wiele ciekawych zastosowań.

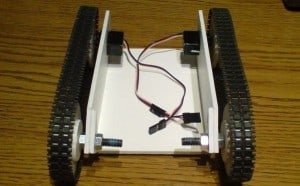

Aktualizacja: a może tak pojazd na gąsienicach?

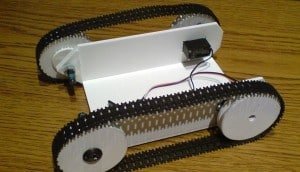

Postanowiłem dołożyć do mojego artykułu jeszcze małą relację z projektu, który staram się realizować w wolnych chwilach. Umyśliłem sobie zbudować mały pojazd na gąsienicach (tudzież milibota). Jeszcze nie wiem, jaki zestaw czujników w nim zamontuję oraz jakie będzie spełnial funkcje. Na razie powstaje podwozie. Całość (z wyjątkiem gąsienic jest wykonana ze spienionego PCV, dlatego opis zamieszczam w tym artykule.

Jak zwykle obróbkę zaczynam od nieśmiertelnego zestawu narzędzi, tj, nóż z wymiennymi ostrzami, otwornica i wkrętarka. Pierwszym etapem prac jest wykonanie kół, które wprawią w ruch gąsienice. Zasada wykonania podobna jak opisana wyżej, z tą różnicą, że wykonana para kół będzie zamocowana na mikroserwach.

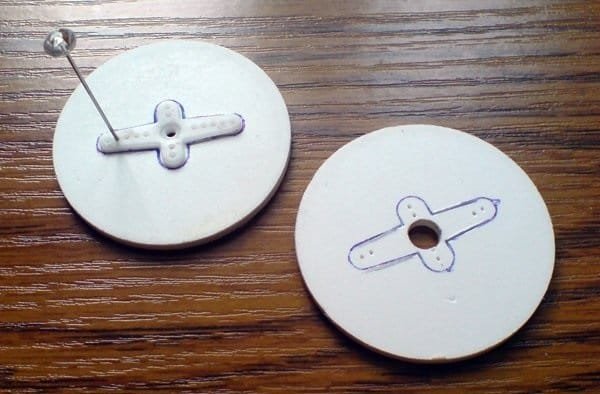

Koła są wykonane z trzech sklejonych krążków, środkowe o mniejszej średnicy, dzięki czemu koło będzie łatwo prowadzić gąsienice. Zatem najpierw wycinam krązki z PCV. Krawędzie obrabiam papierem ściernym.

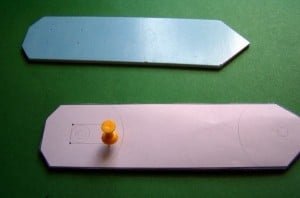

Nanoszę obrys orczyka serwa na krążek (ważne jest dobre wyśrodkowanie):

Szpilką zaznaczam otwory i nawiercam krążek. Po tym łatwo mogę wciąć wzór orczyka nożykiem. Nie jest to szczyt precyzji, ale wystarczy. Na koniec można troszkę popracować pilniczkami, aby uzyskać ładne krawędzie.

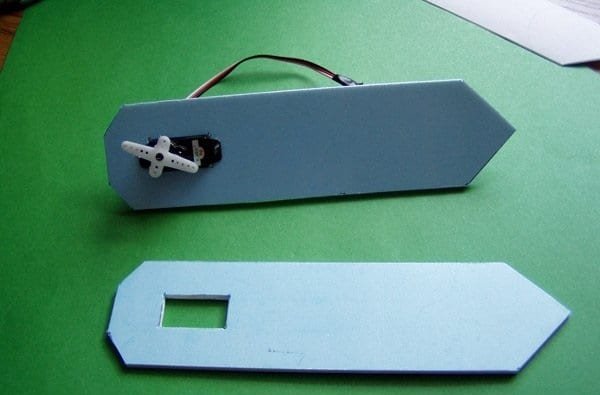

Teraz pola skleić krążki w koła. Układam trzy warstwy (duży krążek z wyciętym otworem na orczyk, mały krążek i duży krążek). Całość zakładam na śrubie a z boków dodatkowo dokładam wykonane wcześniej koła, aby uzyskać jak najbardziej centryczne ułożenie klejonych elementów.

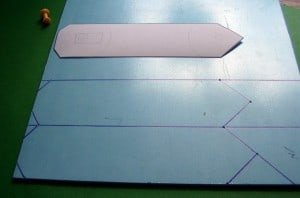

Podwozie pojazdu gąsienicowego

Koła sobie schną, więc wytnę pozostałe elementy. Tym razem już za pomocą noża i linijki. Żeby ułatwić sobie zadanie, narysowałem kształt elementów na papierze, wydrukowałem i przeniosłem wzór na płytę dziurkując szpilką istotne punkty rysunku. Po tym można przeciągnąć linię po płycie i wykonać odpowiednie cięcia.

Na koniec wycinam otwór na serwo. Zostawiłem sobie trochę zapasu, żeby w razie potrzeby móc wyciąć większy otwór i zmieścić standardowe serwo, ale w tej chwili montuje mikroserwa. Na koniec przykręcę je wkrętami lub śrubkami.

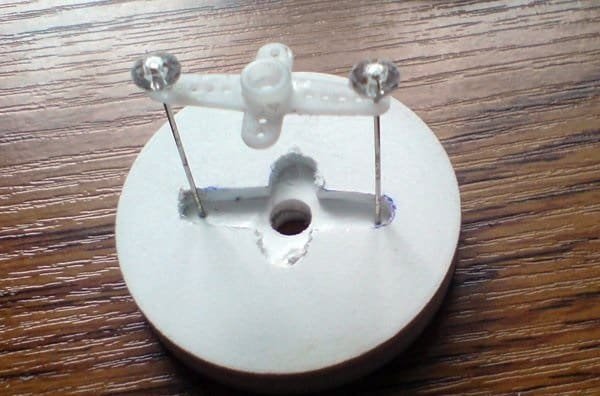

Koła są już sklejone, można więc dokończyć montaż. Aby idealnie zamontować orczyki najpierw ustawiam je w odpowiedniej pozycji i wbijam szpilki w dwa otwory.

Teraz mogę podnieść orczyk na szpilkach i wlać pod spód trochę kleju. Całość przyklejam klejem na gorąco. Nie jest to może najelegantsze rozwiązanie, ale w tym wypadku spełni swoją rolę.

Nadmiar kleju można ściąć nożem i zeszlifować papierem ściernym. Teraz można już załozyć orczyk na serwo, przykręcić śrubkę i napęd jest gotowy. W ten sposób można oczywiśce montować też zwykłe koła, nie tylko napęd gąsienic.

Na koniec trzeba przymocować serwa oraz zamontować inne koła (wykorzystałem te z opisanego wcześniej robota) i mam już coś, co powoli przypomina robota. Oczywiście, to nie koniec prac, w tym miejscu na razie musiałem skończć. Zostaje jeszcze wklejenie kilku wsporników i poprzeczek, które usztywnią i wyprostują całą konstrukcję. Dotychczasowy efekt prac można zobaczyć poniżej.

Pierwotna publikacja artykułu na forum: 21.08.2008

To nie koniec, sprawdź również

Przeczytaj powiązane artykuły oraz aktualnie popularne wpisy lub losuj inny artykuł »

koła, materiały, narzędzia, nóż, PCV, podwozie, wiertarka

Trwa ładowanie komentarzy...